3Dプリンターの活用事例7選!選ばれる理由や効率的に使うコツも解説

製造現場の効率化や新しい価値を生み出す手段として、3Dプリンターが注目されています。しかし「自社でどう活用すればいいかわからない」「導入しても使いこなせるか不安」と悩んでいる方も多いでしょう。

そこで、この記事では3Dプリンターの活用事例7選を紹介します。選ばれる理由や効率的に使うコツも解説するので、導入を検討している方は最後までご覧ください。

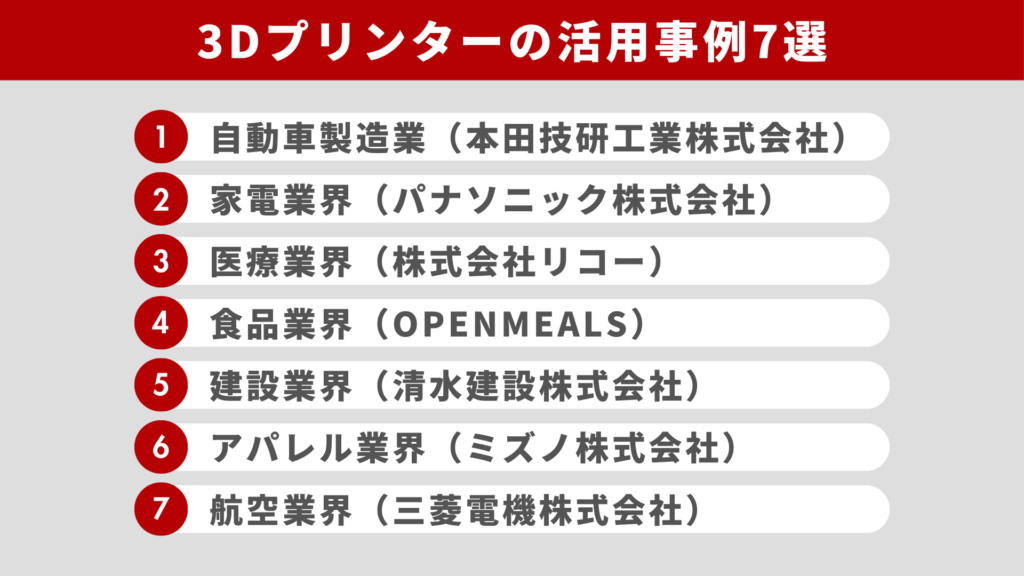

3Dプリンターの活用事例7選

3Dプリンターの導入を検討している方は、次の7つの事例をチェックしてみてください。

- 自動車製造業(本田技研工業株式会社)

- 家電業界(パナソニック株式会社)

- 医療業界(株式会社リコー)

- 食品業界(OPENMEALS)

- 建設業界(清水建設株式会社)

- アパレル業界(ミズノ株式会社)

- 航空業界(三菱電機株式会社)

自動車製造業(本田技研工業株式会社)

本田技研工業株式会社(Honda)では、金属3Dプリンターを活用し、自動車開発の効率化と高精度化を実現しています。たとえば、F1マシンのピストンやタービンハウジングの製造では、従来不可能だった薄肉構造や軽量化を実現し、性能向上に役立ちました。

また、車いすレーサーのハンドル製造では、選手一人ひとりの体格や要望に合わせて形状を最適化し、強度と軽さを両立させた部品を提供しています。四輪・二輪・モータースポーツ・航空宇宙など、幅広い領域で3Dプリンターの活用が期待できるとしています。

出典:本田技研工業株式会社「革新的なカタチをスピーディーに作る「金属3Dプリンター」」

家電業界(パナソニック株式会社)

パナソニック株式会社では、設計部門やデザイン部門を中心に3Dプリンターを活用しています。FDM方式やインクジェット方式といった樹脂造形は検証用途に活用し、金属光造形は高機能金型加工へ応用して量産型としての実用化を可能にしました。

2005年ごろからAV家電製品の設計試作用途として導入を始め、現在では家電・住宅関連・車載関連など幅広い分野に展開しています。さらに、パナソニック生産技術本部では、少量多品種に対応したカスタム仕様家電の生産体制の実現を目指しています。

出典:パナソニック株式会社「3Dプリンティング技術のパナソニックでの活用と今後の展望」

医療業界(株式会社リコー)

株式会社リコーは、プリンター開発で培った技術を応用し、バイオ3Dプリンターを開発しました。この技術は、細胞を傷つけることなく微小な液滴(ドロップレット)に包み込みます。

その結果、高い細胞生存率を保ちながら、均一なカプセル化細胞を効率的に製造することが可能です。異なる種類の細胞を正確に配置することにより、よりヒトに近い組織を作り出せます。

創薬や再生医療の発展に貢献し、動物実験の代替にもつながることが期待されています。

出典:株式会社リコー「バイオ3Dプリンター 細胞カプセル化技術で新たな再生医療の実現に貢献」

食品業界(OPENMEALS)

OPENMEALS(オープンミールズ)は、食とデジタル技術を融合させた新しい食体験を創造するクリエイティブチームです。「CYBER WAGASHI」プロジェクトでは、3Dプリンティング技術を活用して和菓子の新しい表現を追求しています。

日本近郊の気圧や風速、東京の気温といった気象データを取り込み、その日の環境を和菓子の形や色に反映します。たとえば、風が強い日は大きく荒々しい造形になり、暑い日は暖色系の彩りとなることで、その日の天候を直感的に感じ取ることが可能です。

出典:OPENMEALS「CYBER WAGASHI」

建設業界(清水建設株式会社)

清水建設株式会社は、材料噴射型3Dプリンティング技術を実際の施工現場で初めて導入しました。施工対象は鉄筋コンクリート柱2体で、現場にロボットアーム型のモバイルプリンターと自動材料製造装置を持ち込み、断面積0.4m²・高さ2mの構造部材をその場で直接施工しました。

本技術の活用により施工時間は1本あたり2時間50分で従来の工法に比べて約4割短縮しています。造形された構造部材は耐力・靱性が従来の鉄筋コンクリート部材と同等以上であると実証されており、木製型枠の使用量削減による環境負荷軽減も期待されています。

出典:清水建設株式会社「材料噴射型3Dプリンティング技術を実工事に初適用」

アパレル業界(ミズノ株式会社)

ミズノ株式会社は、パーソナルフィッティングシューズ「3D U-Fit」を開発しています。足幅や左右のサイズの違いによってシューズ選びに悩む人は多くいましたが、従来の製造工程ではソールを個人に合わせて調整することは困難でした。

そこで、足形を詳細に計測し、そのデータをもとに3Dプリンターでソールを造形することで、一人ひとりに最適なシューズを作り上げています。造形されたソールは独自の構造により、荷重分散による負荷軽減と心地よいクッション性を両立し、これまでにないフィット感を実現しています。

出典:ミズノ株式会社「パーソナルフィッティングシューズ「3D U-Fit」の開発」

航空業界(三菱電機株式会社)

三菱電機株式会社は、3Dプリンターを活用し、宇宙空間で人工衛星用アンテナを製造する技術を開発しました。太陽光の紫外線で硬化する新たな樹脂を採用することで、真空下でも安定した積層造形を実現しています。

これにより、ロケットや人工衛星のサイズ制約を受けず、小型衛星でも大型のアンテナを搭載することが可能です。さらに、展開機構や打ち上げ時の振動対策が不要になることで、軽量化と打ち上げコストの低減につながります。

出典:三菱電機株式会社「宇宙空間において3Dプリンターで人工衛星アンテナを製造する技術を開発」

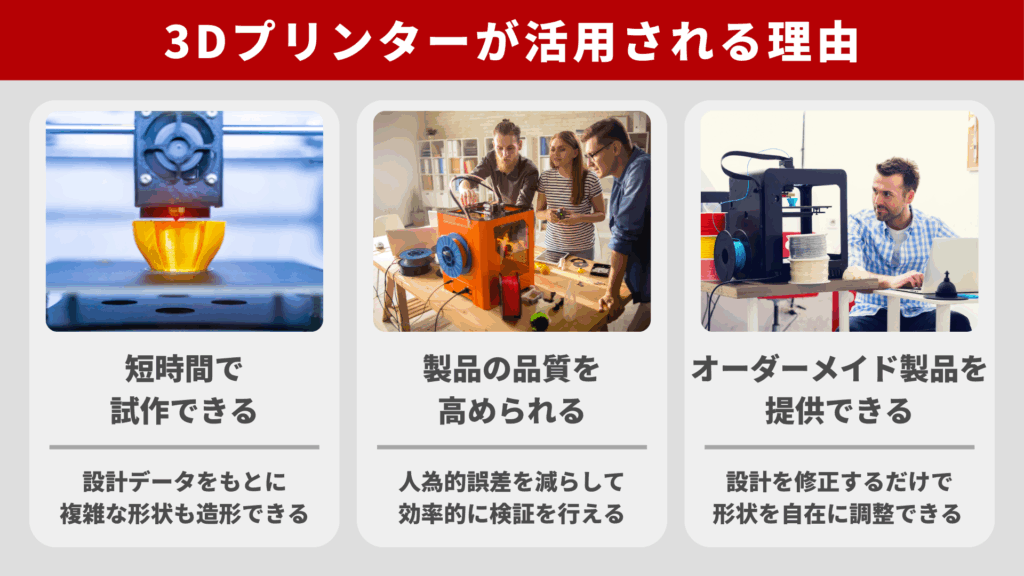

3Dプリンターが活用される理由

3Dプリンターには次のような特徴があるため、幅広い業界で活用されています。

- 短時間で試作できる

- 製品の品質を高められる

- オーダーメイド製品を提供できる

短時間で試作できる

これまでの試作では、金型の製作や加工工程に時間がかかり、数週間から数か月を要することも珍しくありませんでした。しかし、3Dプリンターを使えば設計データをもとに直接造形できるため、複雑な形状でも短期間で形にできます。

また、設計段階で修正が必要になった場合でも、データを更新してすぐに再出力できるので、アイデアを高速で検証することが可能です。試作から改良までの流れを短縮することで、製品をより早く顧客に届けられ、市場での競争力向上につながります。

製品の品質を高められる

従来の製造方法は、人間による加工や組み立て作業が多く、作業者のスキルや経験に左右されていました。しかし、3Dプリンターを活用すれば、設計データをそのまま反映して造形できるため、人為的な誤差が少なく、より精度の高い仕上がりが実現できます。

これにより、試作品の品質が安定し、設計段階での検証精度も高まります。その結果、効率的に改良を重ねられ、製品全体の完成度を引き上げることが可能です。

オーダーメイド製品を提供できる

製品づくりの現場では、効率を重視して同じ仕様のものを大量に生産するのが一般的でした。そのため、利用者ごとに異なる要望に対応するのは難しく、コストの面からも現実的ではありませんでした。

3Dプリンターなら設計データを変更するだけで形状を自由に調整でき、一人ひとりに合わせた製品をすぐに作れます。オーダーメイド品は使用者の満足度を高め、競争力を強化する大きな強みとなります。

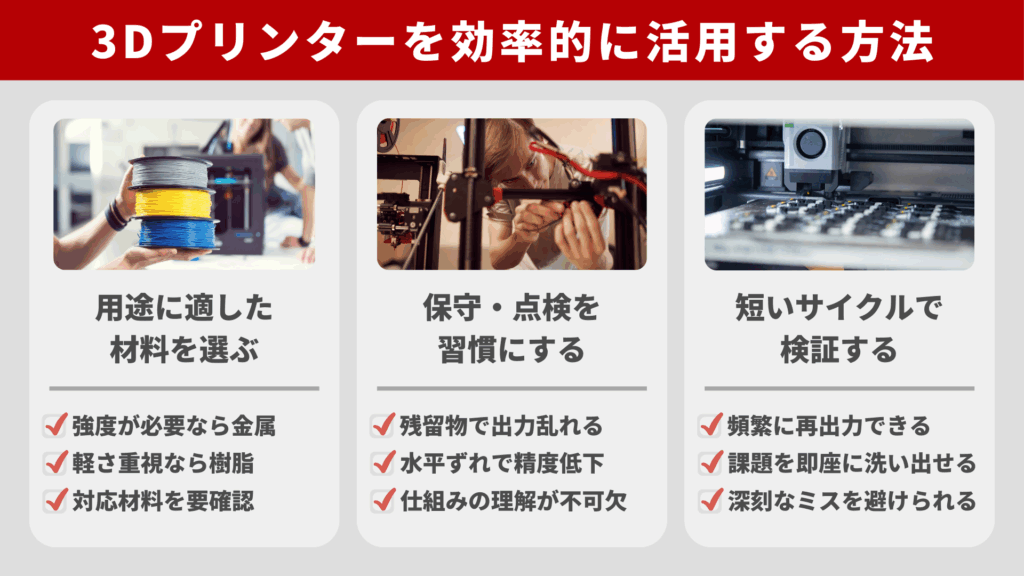

3Dプリンターを効率的に活用する方法

3Dプリンターを効果的に活用するには、次のポイントを押さえておくことが重要です。

- 用途に適した材料を選ぶ

- 保守・点検を習慣にする

- 短いサイクルで検証する

用途に適した材料を選ぶ

3Dプリンターは樹脂や金属など多彩な材料を扱えますが、それぞれ性質が大きく異なります。強度が必要な部品には金属、軽さを優先するなら樹脂といったように、用途に応じた材料選びが欠かせません。

条件に合わない材料を使うと、完成品が壊れやすくなったり、期待どおりの性能を発揮しなかったりします。また、3Dプリンターの種類によって対応できる材料が限られるため、事前にどの方式がどの材料に対応しているかを確認しておくことが重要です。

造形方式ごとの特徴について知りたい方は、こちらの記事をご覧ください。

関連記事:【試作開発に!】押さえておきたい!3Dプリンターの5つの造形方式と特徴

保守・点検を習慣にする

3Dプリンターは便利なものですが、精密機器である以上、日常的な保守や点検を欠かすと性能が落ちてしまいます。たとえば、造形に使うノズルには樹脂の残りやほこりが付着しやすく、放置すると材料がうまく流れず出力が乱れる原因になります。

また、造形台(プラットフォーム)の水平がわずかにずれるだけでも、積層の精度が下がり、仕上がりが安定しません。こうしたトラブルを防ぐためにも、使用している3Dプリンターの仕組みを理解し、定期的にチェックすることが大切です。

基本的な仕組みについては、こちらの記事で詳しく解説しています。

関連記事:3Dプリンターの仕組みとは?基本構造や出力までの流れを解説

短いサイクルで検証する

試作品を一度作って終わりにするのではなく、短い間隔で修正と再造形を繰り返すことで、方向性を見定めながら開発を進められます。3Dプリンターはデータを更新すればすぐに再出力できるため、設計段階で立てた仮説を即座に検証できるのが大きな強みです。

たとえば、構造の強度や操作性など、実物を手にしてみなければ分からない点を早い段階で確認し、課題をすばやく洗い出せます。小さな不具合や改良点をその都度解消できるため、深刻な設計ミスによる手戻りを避けやすくなり、全体の開発効率が向上します。

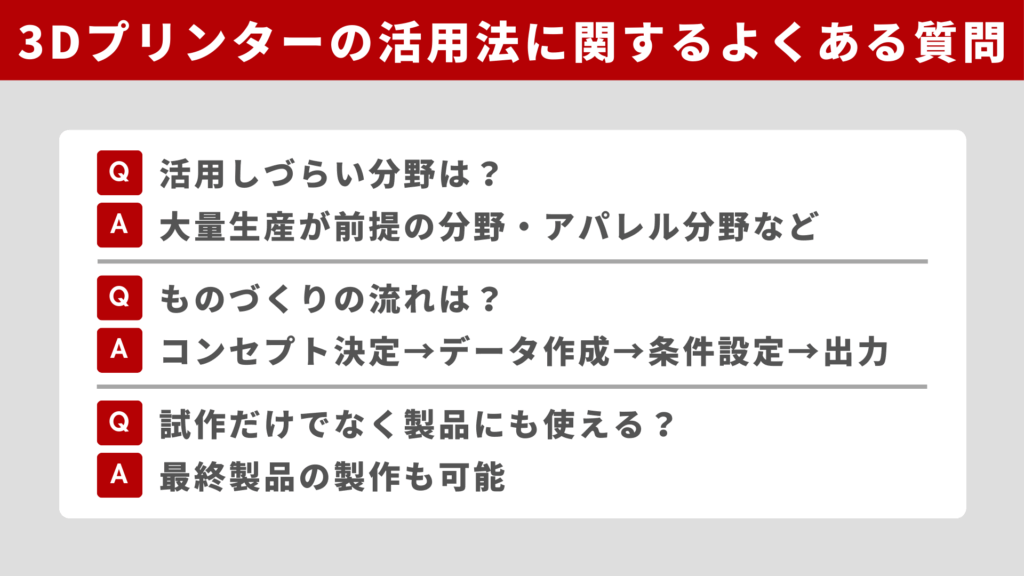

3Dプリンターの活用法に関するよくある質問

3Dプリンターを導入しようか迷っている方は、よくある質問も参考にしてみてください。

- 活用しづらい分野は?

- ものづくりの流れは?

- 試作だけでなく製品にも使える?

活用しづらい分野は?

大量生産が前提となる分野は、3Dプリンターにはあまり向きません。同じ仕様の製品を一度に数千から数万単位で生産する場合は、金型を使った従来の方法のほうが効率的でコストも抑えられます。

また、繊維のような布素材の一体出力も難しいため、アパレルやファッションの分野では利用シーンが限られるのが現状です。3Dプリンターの活用が難しい分野については、こちらの記事で解説しています。

関連記事:3Dプリンターでできること一覧!作れるものやできないことも解説

ものづくりの流れは?

まず製品のコンセプトを決め、造形に必要な3Dモデルを作成します。次に、そのデータをスライスデータに変換して3Dプリンターに読み込みます。

材料を準備し、動作条件を設定して出力を開始すれば、製品の完成です。詳しい手順を知りたい方は、こちらの記事をご覧ください。

関連記事:3Dプリンターとは?導入するメリットやモノづくりの流れを解説

試作だけでなく製品にも使える?

3Dプリンターはこれまで主に試作品づくりに使われてきましたが、近年は最終製品の製造にも応用されています。製造業では、従来の加工方法では難しかった複雑な形状の部品作りに利用され、設計の自由度が広がりました。

建築分野でも構造物を直接出力する取り組みが進んでおり、これまでの施工方法では実現しにくいデザインや効率的な施工が可能になっています。強度や耐熱性に優れる製品を作る場合には、粉末焼結積層造形方式の3Dプリンターが適しています。

最終製品での活用を検討している方は、粉末造形のメリットとデメリットを解説したこちらの記事も参考にしてみてください。

関連記事:【SLS方式】粉末造形とは?ナイロン6で造形できるメリットは?

まとめ

この記事では、3Dプリンターの活用事例や効率的に使うためのコツを解説しました。自動車製造や医療、アパレルなど、多様な分野で3Dプリンターが活用されています。

製造現場の効率化にとどまらず、オーダーメイド製品の提供や新しい価値の創出にもつながっています。そのため、3Dプリンターに興味がある場合は、この記事を参考にしながら自社でどのように応用するか検討してみてください。

もし「どの材料を選べばいいのかわからない」「思った通りの形状で出力できるか不安」といった理由で導入をためらっている場合は、外部の専門業者に依頼するのが効果的です。外注を活用することで、導入費用を押さえつつ、高品質な試作品を製作できます。

たとえば、弊社では粉末焼結積層造形方式の3Dプリンターを用いて、耐熱性・強度ともに優れたプラスチック試作品を製造しています。弊社の粉末造形技術を紹介した記事も公開しておりますので、ご興味をお持ちの方は「お問い合わせフォーム」よりお気軽にご相談ください。