【SLS方式】粉末造形とは?ナイロン6で造形できるメリットは?

革新的な進化を遂げる3Dプリンター

最近では、アメリカ、ドバイ、フランス、ロシア、中国、カナダ、オランダ、アフリカ、インド、ドイツ、ベルギーなど、多くの国で3Dプリンター住宅建設が始まってます。既に販売を開始している国もあります。

日本でも3Dプリンターで住宅基準を満たした住宅づくりをしている企業があります。

セレンディクスパートナーズ株式会社さんが手掛ける「スフィア」という家。災害の多い日本でも構造的に強い球形で2021年12月には3Dプリンター住宅が完成する計画だそうです。(https://misawa.house/)

住宅業界だけでなく、食品業界では3Dバイオプリンターで人工肉製品の開発、医療業界では臓器製造の開発、宇宙開発分野では国際宇宙ステーションに3Dプリンターを設置しパーツ製造。

「3Dプリンターでなんでも作る時代になったんだ!」と時代の変化をひしひしと感じられる革新的な技術進化です。

■PA6+GB粉末造形3Dプリンター

弊社で保有している3Dプリンターの粉末造形機(粉末焼結積層造形)は、ガラスフィラーで強化したナイロン6の製品(部品)を造形できます。

先ほど述べた3Dプリンターの進化例に比べると少し地味ですが、ナイロン6(PA6)製品が3Dプリンターで造形できることは意外にも革新的な進化なのです。

自動車業界を始め、航空業界・宇宙開発やドローン開発など、燃費性向上や環境負担軽減などを理由に軽量化に拍車がかかってます。

従来金属を使用していた部品をナイロン6(PA6)などの高機能樹脂であるエンジニアプラスチックを使用することにより軽量化に大きく貢献することができます。そして、3Dプリンターを使うことにより、よりスピーディーな開発も可能になったのです。

今回は、高機能樹脂のナイロンを使用できることで、強靭で高耐熱の部品造形が可能な3Dプリンター方式「粉末造形(粉末焼結積層造形)」について詳しくご説明いたします。

以前コラム記事で、3Dプリンターの代表的な5つの造形方式をご紹介いたしました。

こちらもどうぞ

↓↓↓↓

粉末造形(粉末焼結積層造形)とは?

粉末焼結積層造形(英語では、SLS:Selective Laser Sintering)とは、3Dプリンターの主要な造形方法の一つで、敷き詰めた粉末状の材料(樹脂や金属)を、レーザー光線で照射して焼結させて一層ずつ積層しながら形状を作る方式。

製造のながれ

- 粉末材料を敷き詰め、造形部分にレーザーで照射し焼結する(溶融して凝固させる)。

- 1層目が焼結したら、その上にまた材料を敷き詰めまたレーザーで焼結する。

- この作業を繰り返し、造形していく。

- 造形後は材料も造形物も高温ですので、温度を下げる。

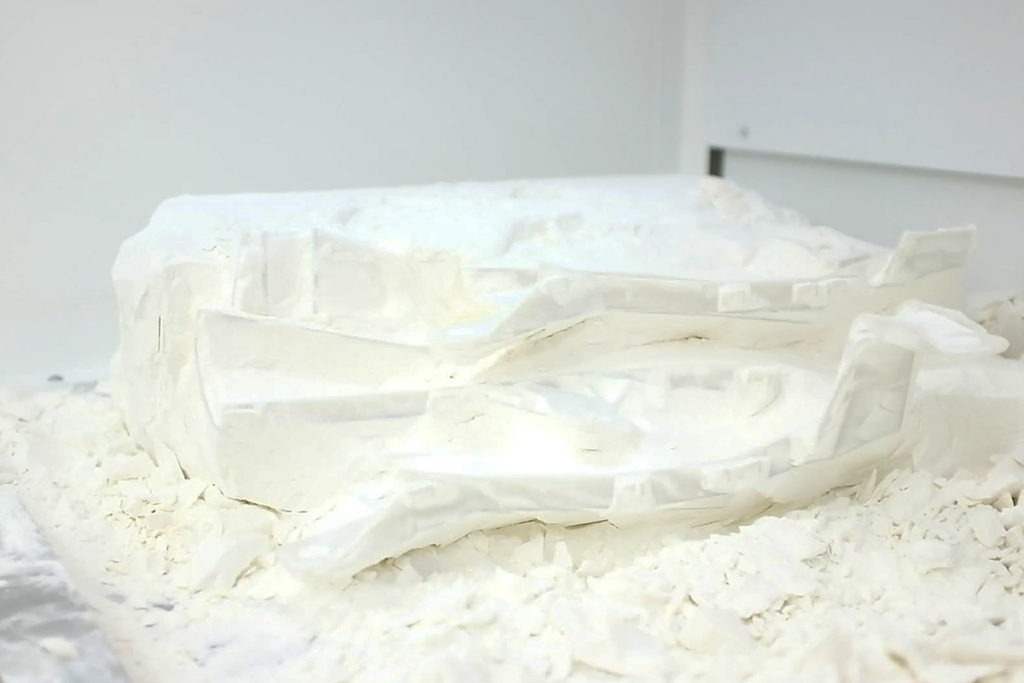

- ブレイク(造形物は粉末材料に埋もれた状態なので取出す)

- ブラスターをかける

- 完成

弊社と同機種。粉末造形の製造工程がわかりやすい動画です

粉末造形の特徴

粉末造形で出力された強度に優れた造形品は、少量多品種生産にも適し、実際の製品としても使用することができます。

使用材料

- ナイロン11

- ナイロン12

- ポリプロピレン

- ナイロン6+ガラスビーズ

- ナイロン12+ガラスビーズ 等

粉末造形では、ナイロンを始め耐久・耐熱に優れた樹脂材料を使用できます。

粉末造形のメリット

- 強度、耐熱、耐久性などに優れる

(密度も高く、量産品のものと近い物性で製造できるので、実用試験・風洞実験など様々な用途に応用することが可能) - 複雑な形状の造形も可能

- サポート材が不要

(手間や時間が省け、サポート材を取り除く際に起こる破損や傷つけてしまう心配がなくなる)

多くの3Dプリンターは積層方式ですので、積層方向に対しての強度が弱くなってしまうのが欠点の一つですが、粉末造形の場合、強度の高い材料であること、そして積層が細かいので、耐熱性・強度の高い製品の造形が可能で、試作品だけでなく最終製品としての用途でも使用できます。

さらにサポートが不要なため(樹脂の場合)、サポート除去作業の手間が省け、材料ロスを軽減できます。また複雑な形状なものや中空形状なども造形も可能です。

粉末造形のデメリット

有能な粉末造形ですが、もちろんデメリットもあります。

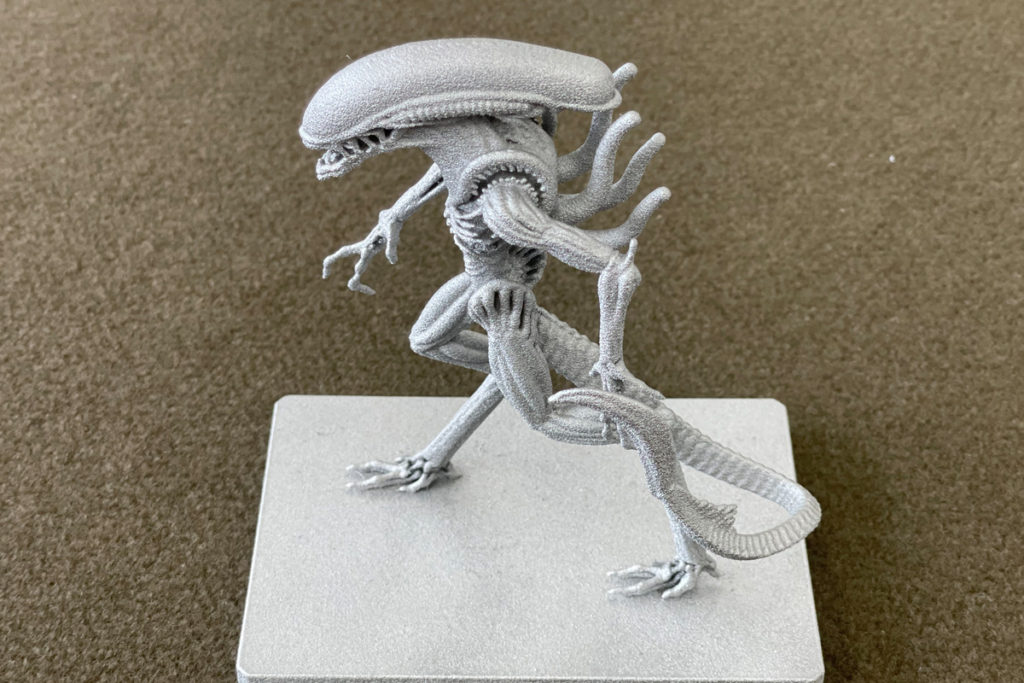

- 表面がざらざらした質感

- 粉末の除去に手間がかかる

- 装置が大きく、装置本体が高価。付随する設備も必要

- 装置や付帯設備及び運用コストが高くなる。

粉末造形で出力した造形物の仕上がりは表面がざらついた質感になります。粉末の材料を焼結していくため、ざらざらした積層目が残ってしまいます。

コストが高くなりますが、後加工で磨き、塗装、コーティングなどの処理もできます。

※弊社では、小ロットのナイロン製品の場合には「ナイロン注型」というご提案もさせて頂いております。

他には、運用面でのデメリットで、装置が大きく高価。設備などの運用コストも高めになるなどがあります。

ナイロン6で造形できるメリット

粉末造形のナイロン材料の主流はナイロン11,ナイロン12で、ナイロン6を使用できる機種はとても希少です。

ナイロンは熱収縮性が高く扱いにくい性質です。

ナイロン11やナイロン12は他のナイロンと比べ融点、吸湿性が低く寸法安定性が高い特徴から比較的造形しやすいと考えられます。

ナイロン6になると融点は225℃。熱収縮の高い材料での造形は収縮によって曲がり、ねじれ、反りなどが起こりやすくなるため、造形が非常に難しいのです。

以前は3Dプリンターでは使用できる材料が限られていたため、機能試験を行うためのパーツを造形することは難しかったのですが、ナイロン6+ガラスビーズの材料を使用できることで、実際に試作品を走行試験に使用できる優れた物性の製品の製造が可能になりました。

高強度・高耐熱の造形品を製造できることにより、金属パーツを樹脂化し軽量化に大きく貢献することができます。

■二幸技研の粉末造形特徴

- ナイロン6(ガラス入り)造形できる

(ナイロンでは11や12が一般的) - 造形エリア550x550x500mm。大きいサイズの部品を分割せずに造形できる

(通常製品が反り返ってしまうことがあるので、大きいサイズの造形は難しい) - 強度・耐熱性に優れるため、車、航空機、ロケットや医療などの分野で採用され用途幅が広い

(ガラスビーズ入りなので物性も高くなります)

■納品事例

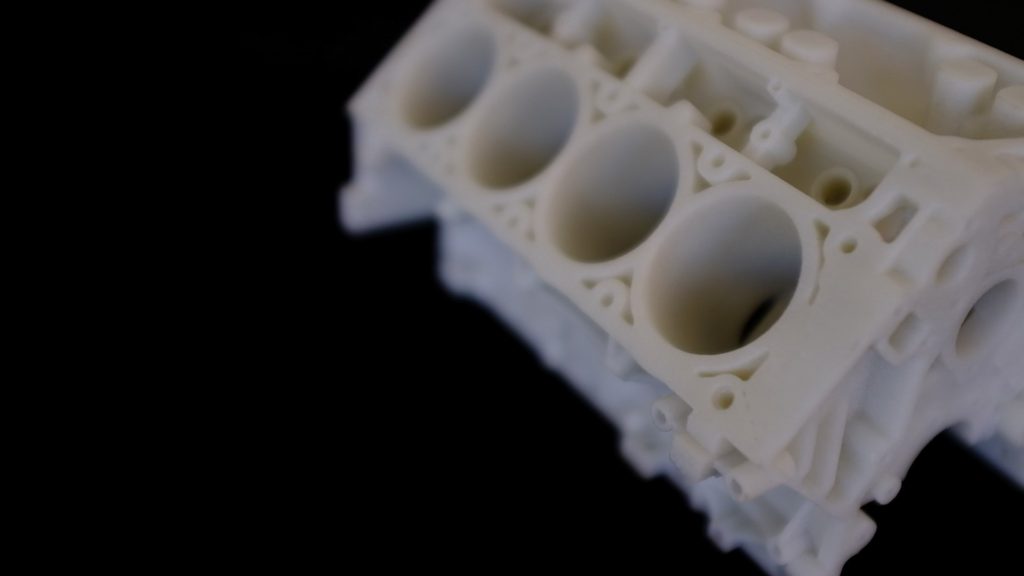

- 自動車部品(インマニ 等)

- 二輪部品(ダクト系 等)

- シロッコファン

- 電動工具ハウジング

- アート作品

など

使用材料の多品種化によって試作開発において3Dプリンターを利用することがますます増加する傾向にあります。そして今後も3Dプリンターの研究開発もさらに進んでいくでいくことでしょう。

こちらもどうぞ

ナイロンについての記事です

↓↓↓↓

■■■■■

弊社では、ハイスペックな粉末焼結方式の3Dプリンターを保有しており、エンジニアリングプラスチックであるガラス入り6ナイロンの材料を使用して高強度・耐熱性のある造形物の製造が可能です。

インマニや電動工具のハウジングなど耐熱、耐久が必要な製品製作や実働試験などにも貢献しております。

ナイロン6+GB製品を3Dプリンターで!

粉末焼結方式「造形出力サービス」

粉末焼結方式では材料として樹脂系では主にナイロンが使用でき、靭性に優れたナイロン12やポリプロピレン、耐熱性に優れたナイロン12+ガラスビーズが主要です。

弊社では、高機能粉末造形機を保持しており、耐熱性と高剛性に優れたナイロン6+ガラスビーズでの造形が可能で、実働試験に使用可能な部品も出力いたします。

お気軽にお問い合わせください。044-865-1855受付時間 8:30-17:00 [ 土・日・祝日除く ]

お問い合わせ