3Dプリンターは試作だけではない!最終製品造形・量産としての活用

工業用3Dプリンターの目覚ましい進化により、量産での3Dプリント技術の活用が活発化しつつあります。

量産の場合、従来の金型を用いた工法の方がコストが抑えられるのが一般的ですが、3Dプリンターではアイデアや発想次第で今までにはなかったものをより効率的に、コスパよく、高品質なものをつくることもできます。

今回は、弊社保有の工業用3Dプリンターのご紹介と、3Dプリント技術では、日本より進んでいる欧米の企業ではどのような用途に使用しているかをご紹介いたします。

これからの「ものづくり」において、3Dプリンターという選択肢があるというヒントになれば幸いです。

今回は、工業用3Dプリンター技術を開発や生産に取り入れてみたいがまだ取り入れていない方、3Dプリンターは「試作だけ」とお考えの方に実際の量産での3Dプリンター採用例などをご紹介させていただきます。

今回のコラムでは、

- 3Dプリンターを試作以外に利用できないか?

- 最終製品または量産で造形できるのか?

- 自社で3Dプリンターを導入した方がいいのか?

など3Dプリンターの用途や活用法を知りたい方、導入をお考えの方に、今の3Dプリンターの現状はどうなのか

3Dプリンターは試作用途だけではない

前回の記事では、「試作としての3Dプリンターの活用法」をご紹介しました。

↓↓↓ 前回の記事

多くの企業は、デザイン・機能・性能確認のための試作目的で3Dプリンターを導入しています。

3Dプリントのメリットとして

- 開発リードタイムの大幅な短縮(試作サイクルの短縮)

- 金型不要なため金型コストの削減

- 他工法では作れない複雑な形状の造形

- アイデアを素早く形にできる

があげられます。

またデメリットとしては、

- 材料費が高い

- サイズ・材料が限られている

- 1バッチあたりの造形数が限られているので、大量生産は難しい

- 精度や耐久性が劣る

- 使いこなすために技術や知識が必要

試作用途であれば、開発のコストカットや期間短縮につながりますので、開発の効率化につながり導入メリットが大きいものになります。

しかし、3Dプリンターの活用法は、試作用途だけではありません。

最近では、 3Dプリンティング技術の向上により「強度・耐久性・耐熱性」の高い材料を使用して高精度な製品を造形できる工業用3Dプリンターも出現しており、自動車業界・航空機業界・医療業界を筆頭に最終製品として、また量産製品の一部のパーツとして使用されています。

世界的に3Dプリンティング技術を最終製品・量産用途で導入する企業の増加が加速しており、今後もさらに増加していくでしょう。

3Dプリンターには、様々な機種があり、造形方式や精度、出力可能サイズ、使用できる材料が異なり、性能にも大きな違いがあります。安価なものから高価なものまで存在します。

最終製品・量産の用途として普及する3Dプリンター

今後3Dプリンティング技術(AM=Additive Manufacturing)の最終製品製造としての活用が加速すると述べました。

とはいえ、将来は金型がなくなり「すべてのものづくりは3Dプリントによって生産される」というような、切削や射出成型などの従来の工法がすべて3Dプリント技術に置き換わるということではなく

「3Dプリントという製造加工法が1つ増えた」

ということ。

また、量産として3Dプリント技術を導入するには膨大な投資費用がかかるため、積極的に3Dプリンターを取り入れている企業はある程度の体力のある大企業がほとんどです。しかし将来的には、さらに3Dプリンターの技術が発達して量産としての活用がもっと身近なものになっていくでしょう。

3Dプリント技術を生産に取り入れ、競合と差をつける

今の段階では3Dプリンターでの量産はコストがかかりますし、多くの製品を造形するには生産時間もかかってしまいます。

現在の3Dプリンターはまだまだ発展途上の段階ですが、年々確実に進化はしています。

遅かれ早かれ、3Dプリント技術が従来の工法と同等に生産プロセスの一部として介入するのは時間の問題でしょう。

その時になって、適切な生産工法として3Dプリンターも選択できるような知識は身につけておきたいもの。

今後、3Dプリントの技術において優位に立つためにも、生産や試作の一部に3Dプリンタの積極的な活用をおすすめします。

しかし、ノウハウや知識がないまま計画もなく高額な3Dプリンターを導入してしまうと、使いこなすことができず宝の持ち腐れで終わってしまうこともあります。

まずは、3Dプリントを熟知した企業に相談し、高性能な工業用の3Dプリンターを保有した外注による製造を利用しながらノウハウや知識を蓄積していくと良いでしょう。

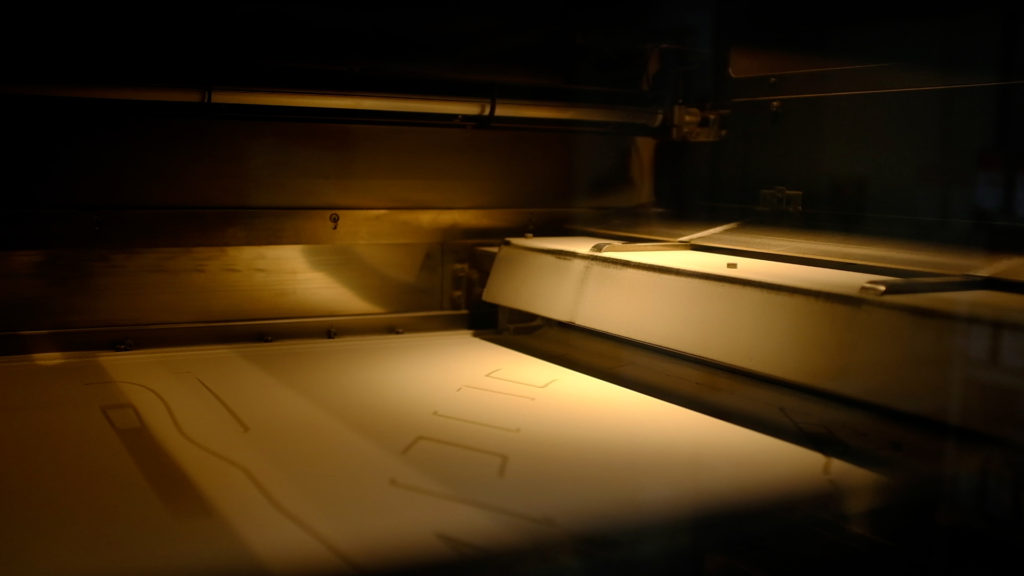

ナイロンの最終製品が出力できる粉末造形3Dプリンター

ここで、弊社保有のSLS方式粉末造形3Dプリンターのご紹介をいたします。高い強度、耐熱、耐久性をもつ製品を造形できる高性能な工業用3Dプリンターです。

特徴として、エンジニアプラスチックであるナイロン6+GBを使用できるので、試作だけでなく、実製品の部品製造などにも利用できるということ。

- 強度、耐熱、耐久性などに優れる

(密度も高く、高い物性で製造できるので、実用試験・風洞実験など様々な用途に応用することが可能) - 強度・耐熱性に優れるため、車、航空機、ロケットや医療などの分野で採用され用途幅が広い

多くの3Dプリンターは積層方式ですので、積層方向に対しての強度が弱くなってしまうのが欠点ですが、粉末造形の場合、強度の高い材料であること、そして積層が細かいので、耐熱性・強度の高い製品の造形が可能で、試作品だけでなく最終製品としての用途でも使用できます。

さらにサポートが不要なため(樹脂の場合)、サポート除去作業の手間が省け、材料ロスを軽減できます。また複雑な形状なものや中空形状なども造形も可能です。

おもな用途としては、試験・評価目的の試作品や小ロットの最終製品です。

■納品事例

- 自動車部品(インマニ 等)

- 二輪部品(ダクト系 等)

- シロッコファン

- 電動工具ハウジング

- アート作品

など

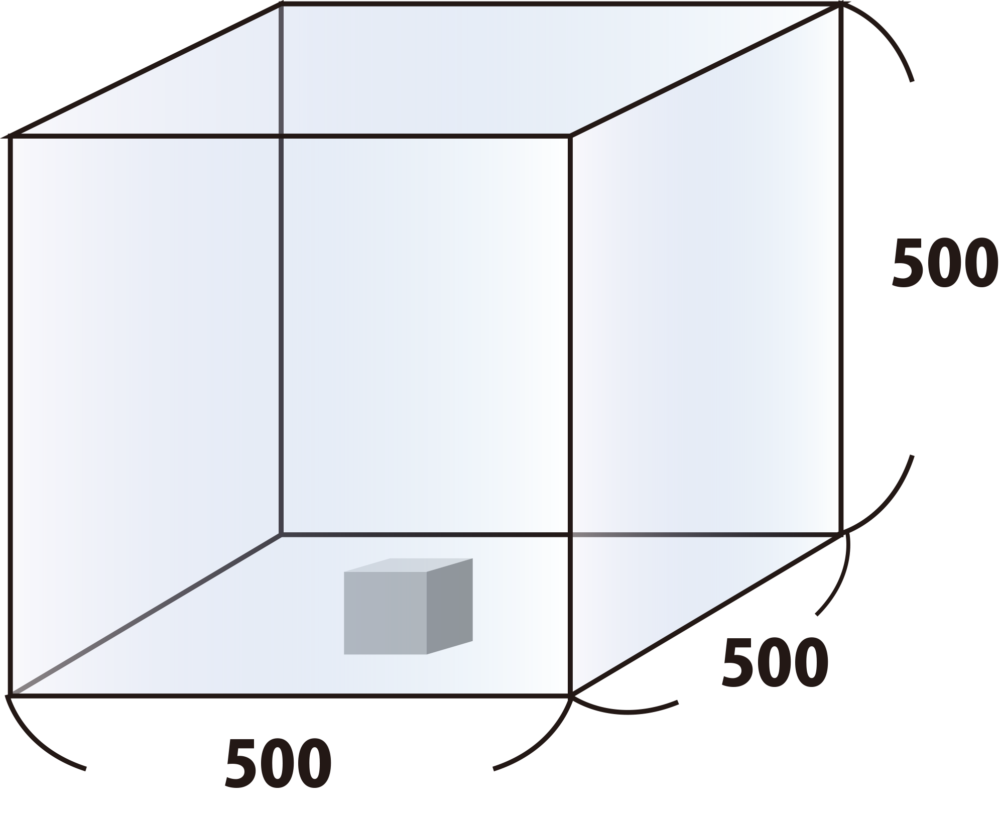

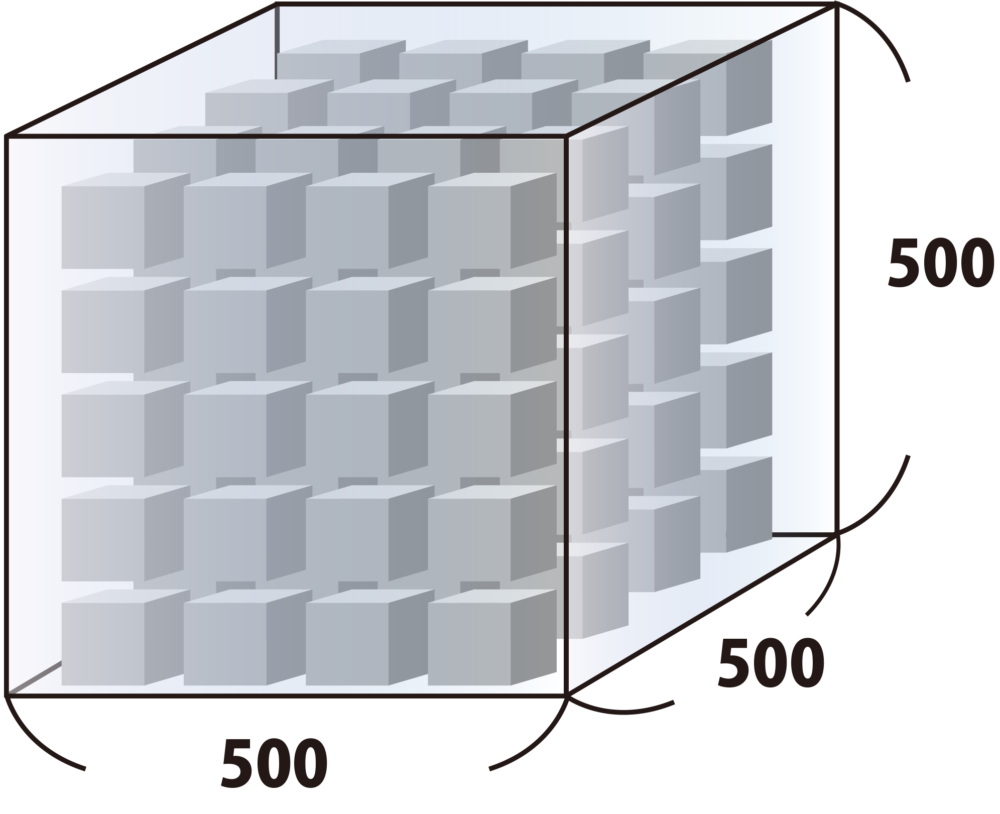

弊社の3Dプリンターのもう一つの特徴としては、

「造形エリア550x550x500mm。大きいサイズの部品を分割せずに造形できること」です。

また、大きな製品に限らず、小さな部品を複数出力することでより効率的な造形が可能です。

ワークサイズに対して小さいサイズの製品が必要な場合は、空いているスペースがある場合でも目一杯入った状態でも1バッチの造形コストは大差がないので、発注する際は、複数出力するか、多品種造形して活用した方がいいでしょう。

↓↓↓ 粉末造形3Dプリンターについての詳細コラム

量産パーツとして3Dプリンター採用した4社をご紹介

すでに3Dプリンターを利用して量産をしている企業は、どんなものを製品をどのように量産しているのでしょうか?

「3Dプリンターを使って何か作ってみたい」とは思うものの、実際に「どう活用していけばいいかわからない」という方が多くいらっしゃいます。

「いいものづくり」をするには、いいアイデアが必要になってきます。3Dプリンターを活用するなら、3Dプリンターだからこそ実現できる活用方法を見つけなければいけません。

3Dプリンター採用した例をご紹介します。「ものづくり」の発想のヒントになるかもしれません。

シャネル・パフューム・ボーテ マスカラ

CHANELの化粧品部門である「シャネル・パフューム・ボーテ」は、フランスのAM企業「Erpro 3D Factory」と提携して10年以上に渡る研究の末、3Dプリント技術を利用したマスカラブラシの量産を開始しました。

Erpro 3D Factoryには現在6つの工業用3Dプリンタがあり、1台当たり最大50,000個のブラシを生産することが可能で、毎月100万個のブラシを生産することになります。

弊社と同様で、SLS方式でナイロンを使用しているとのことです。

3YOURMINDのワークフローソフトウェアを使用して製造プロセス、品質管理をしている。

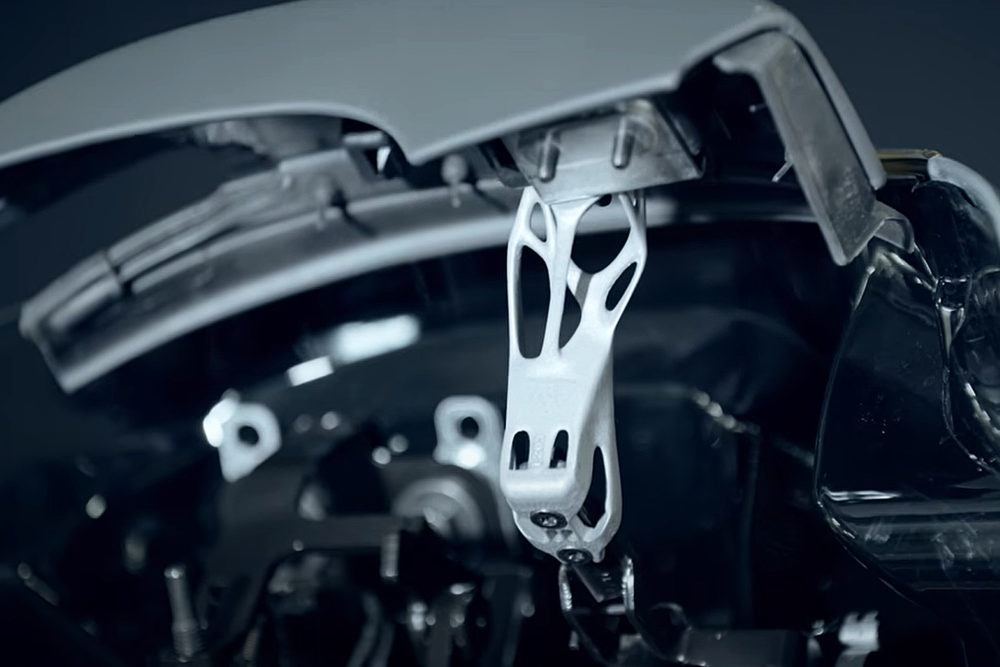

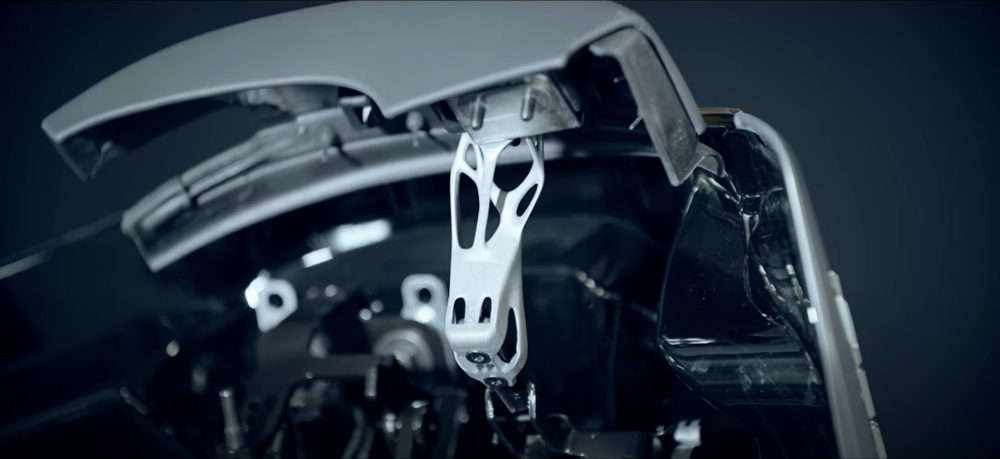

BMW i8ロードスター

BMW社はi8ロードスターに3Dプリンターを使用して製造したアルミニウム合金のソフトトップ開閉用部品を採用している。3dプリンターを活用したことによって、従来の工法では製造できない複雑な形状が可能に。その上、強度向上、軽量化も実現しています。

2020年には、ドイツのミュンヘンに約18億円を投じて「Additive Manufacturing Campus」を開設し、金属および樹脂の工業用3Dプリンター50台を稼働させ、試作品と製品用の部品製造や新技術の研究、トレーニングを行ってます。

パーツの造形プロセスとパーツ可動の場面が見られる動画です。

fizi:k (フィジーク社)自転車サドル

フィジークから3Dプリンターを採用したサドル(ADAPTIVE)が発売されています。

「Carbon, Inc.」によって開発された「Digital Light Synthesis™」という3Dプリンターを使用し作成されたものです。 光硬化樹脂型の「CLIP」という新しい方式で、光と酸素のバランスを保ちながら素早く部品を生産する光化学プロセス。一層一層を積み重ねる積層方式ではなく、連続して積層するので積層跡が残らず、従来よりも短時間で成形できるというのが特徴です。

サドルは、格子状のエストラマーで作られていて、従来のサドルよりも約60%もの圧力低減が可能となり、安定性と重量配分が大きく向上しているそうです。

自転車メーカーは量産品での3Dプリンター導入している企業は数社あり、台湾のジャイアント社は2013年にはすでに3Dプリンターを採用してサドルを製造してます。

ADAPTIVEサドルのプロモーション動画

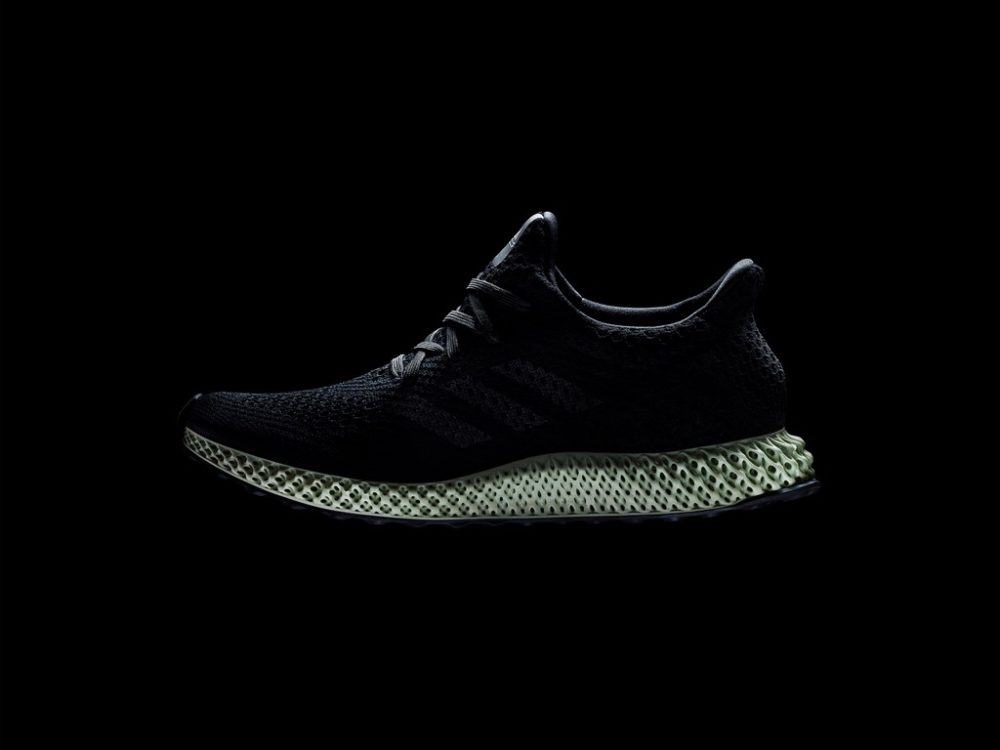

addidas futurecraft 4D スニーカー

addidas futurecraft 4D スニーカーもフィジーク社と同様「Digital Light Synthesis™」の3Dプリンターを使用し作成されたものです。

Futurecraft 4Dのミッドソールは、1足(左右ペア)当たり、約30分で造形できるそうです。

3Dプリント技術だからこそ、誕生することができた今までにはない新しいシューズですね。

さいごに

今回は、量産で3Dプリント技術を採用した4社をご紹介させていただきました。

どの製品も3Dプリント技術を上手く活用したからこそ誕生した商品です。

3Dプリンター技術の進化によって、アイデア・デザイン・技術やテクノロジーも進化しています。ということは、自分たちも進化しなければいけないということです。

常に新しい技術の情報をキャッチするアンテナを張り巡らせておくといいでしょう。

3Dプリンターの方が優れている面もあれば、従来工法の方が優れている面もあります。

3dプリンターを上手に活用して、いいものづくりをしていきたいですね。