革新的な真空ナイロン注型は、各種機能性部品・強度、耐熱性品等、多用途で採用されています。

革新的な真空ナイロン注型は、

各種機能性部品・強度、耐熱性品等、

多用途で採用されています。

金型レスのナイロン注型工法で金属部品の樹脂化を実現!

多種多様な製品の軽量化に貢献しております

革新的な真空ナイロン注型は、各種機能性部品・強度、耐熱性品等、多用途で採用されています。

革新的な真空ナイロン注型は、

各種機能性部品・強度、耐熱性品等、

多用途で採用されています。

金型レスのナイロン注型工法で金属部品の樹脂化を実現!

多種多様な製品の軽量化に貢献しております

ナイロン注型は、熱可塑性樹脂の一種であるナイロンを使用した、金属やプラスチックなどの原型に対して、熱したナイロンを注入して型を作る成形方法です。ナイロンは強度が高く、耐熱性にも優れているため、機械部品や工業製品などの製造に広く使用されています。ナイロン注型は、プラスチック射出成形やCNC加工などの方法よりも、比較的低コストで小ロット生産が可能であるため、製品の試作や評価などに利用されることがあります。

従来は、熱硬化性樹脂に限定されていた「注型工法」が

熱可塑性樹脂の「6ナイロン」で製作できる画期的な工法です!

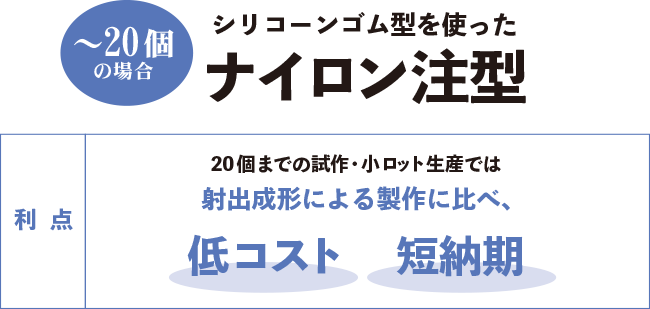

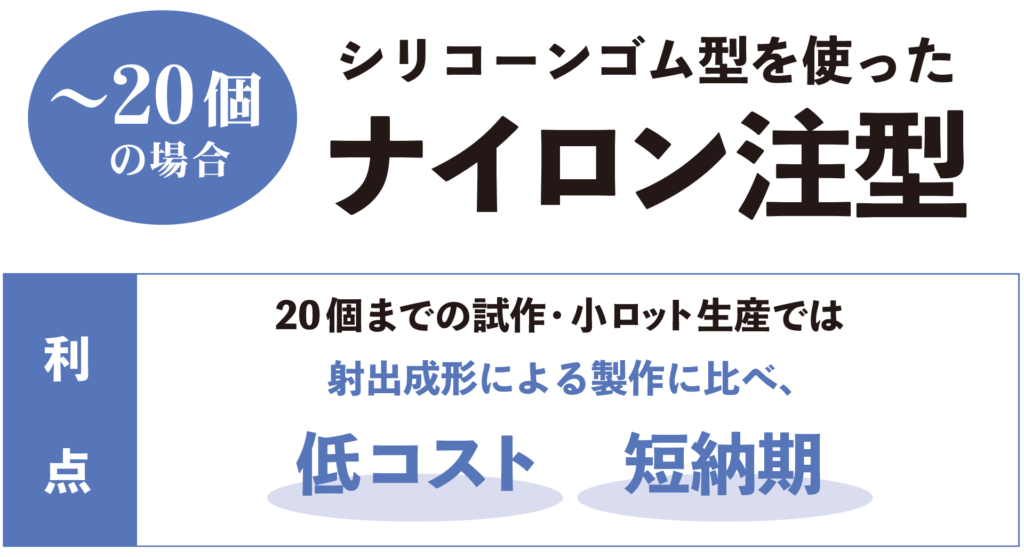

金型を使う代わりにシリコーンゴム型を使うので、高額な金型を作る必要がないため、コスト削減・納品短縮につながります。

荷重たわみ温度177℃、さらに215℃(GF添加)、曲げ強さ175Mpa、曲げ弾性率6960MPaまで強化可能。

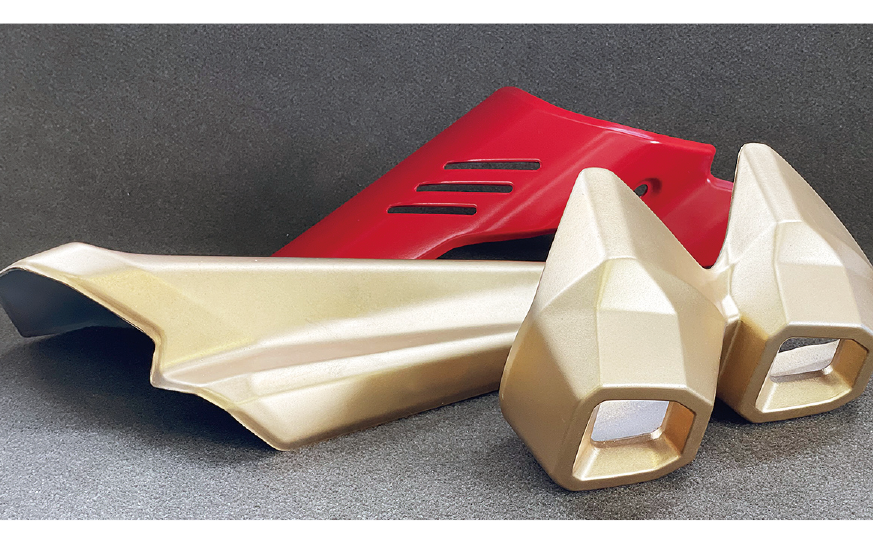

自動車ベンチテストから実装テストまで。お得意先のバイクメーカー様は、バイクの実機に取付けて評価を行っています。

ご用途に合わせガラスフィラーは0~30%まで添加可能。より量産材料に近い強度・耐熱製品の試作、小ロット生産が可能に。

強度面では、板材同士を貼り合わせし、その後切削加工する製品と違い、一体で成形されております。また、インサート・アウトサートも対応できます。

エンジン周り部品・電動工具・ロボット開発・宇宙開発、各種機能性部品や高強度・高耐熱性製品の試作開発に多数の実績あり。安心してご依頼ください。

高強度で耐熱性のある

ナイロン製品の試作品を作りたい!

高強度で耐熱性のある

ナイロン製品の試作品を

作りたい!

| 適した数量: | 20個以上 |

| 特 徴: | 金型を使用して量産する方法。 |

| コスト・納期: | 金型を作るコストと時間がかかるが、生産量が多い場合は1個あたりの単価が安くなる。 |

| 材 料: | 熱可塑性と呼ばれるほとんど全てのプラスチック素材を使うことが可能。また熱硬化性と呼ばれるプラスチック素材でも、使えるものが多くある |

| デメリット: | イニシャルコストと時間がかかってしまう |

問題点

金型製作はその費用が高額になり、デザイン変更への対応が利きません。

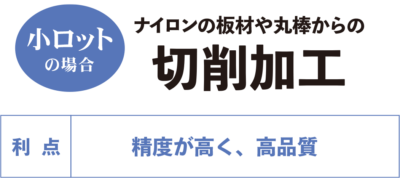

| 適した数量: | 1~3個 |

| 特 徴: | マシニングセンターと呼ばれる切削装置でブロックを削り出して作る方法。 |

| コスト・納期: | 1つひとつ削り出すのでコストが高くなる。少量向け |

| 材 料: | 量産品と同等の材料が使用可能 |

| デメリット: | 高い精度が出せるが、数量が多ければ多いほどコストがかかってしまう。 |

問題点

ナイロン材の切削も、1個あたりの単価が高く、費用がかさんでしまうことが難点。

二幸技研では、ナイロン注型装置と材料を開発し独自のシステムを確立!

金型不要で、ナイロン製品が製作可能になりました。

さらに、強度アップを目的としたガラスフィラー入りの ガラスナイロン注型も可能です。

金型不要で、ナイロン製品が

製作可能になりました。

強度アップを目的とした

ガラスフィラー入りの

ガラスナイロン注型も可能です。

| 適した数量: | 4~20個 |

| 特 徴: | マスターモデルから作ったシリコーン型を使用し、樹脂を流して硬化させる製法。 |

| コスト・納期: | 金型を作るより、コスト・納期とも抑えられます。 |

| 材 料: | 6ナイロン(0~30%のガラス添加可能) |

│ ナイロン注型・切削加工・金型におけるコスト比較 │

ナイロン注型・切削加工・金型

におけるコスト比較

| 製作数 | 二幸技研のナイロン注型 | 切削加工 | 金型による射出成形 |

|---|---|---|---|

| 1-3個 | ○ | ◎ | × |

| 4-30個 | ◎ | △ | × |

| 30個以上 | △* | × | ○ |

| 製作数 | 二幸技研のナイロン注型 | 切削加工 | 金型による射出成形 |

|---|---|---|---|

| 1-3個 | ○ | ◎ | × |

| 4-30個 | ◎ | △ | × |

| 30個以上 | △* | × | ○ |

※上記の製作数は目安です。形状により増減します

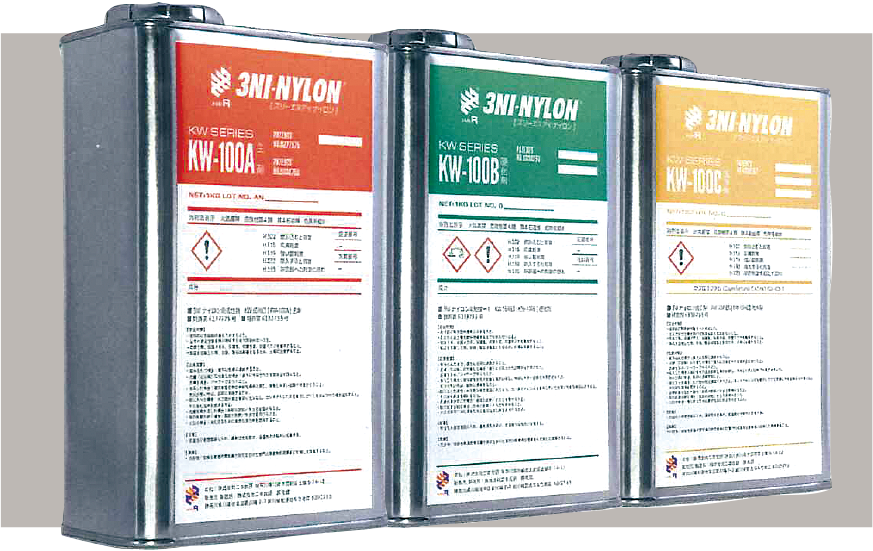

特許取得!自社開発 6ナイロン材

二幸技研では、研究を重ね、シリコーンゴム型に適したナイロン6モノマー材料を開発しました。

実際にエンジンを回した量産前テストなどで顧客の試作開発領域に貢献しています。

二幸技研では、研究を重ね、シリコーンゴム型に適したナイロン6モノマー材料を開発しました。

実際にエンジンを回した量産前テストなどで顧客の試作開発領域に貢献しています。

ナイロン注型のプロセス

STEP 1.

乾燥炉にて

シリコーン型を温める

STEP 2.

シリコーン型を

合わせ型締め

STEP 3.

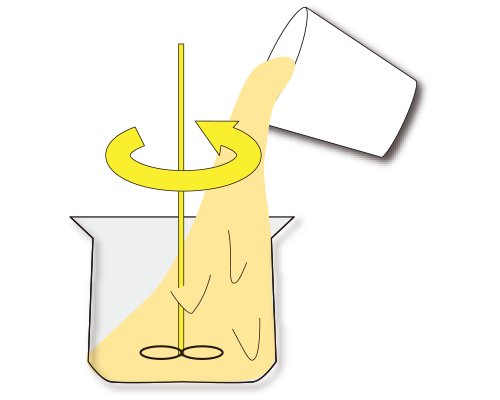

真空の状況下で

ナイロン材料を攪拌

STEP 4.

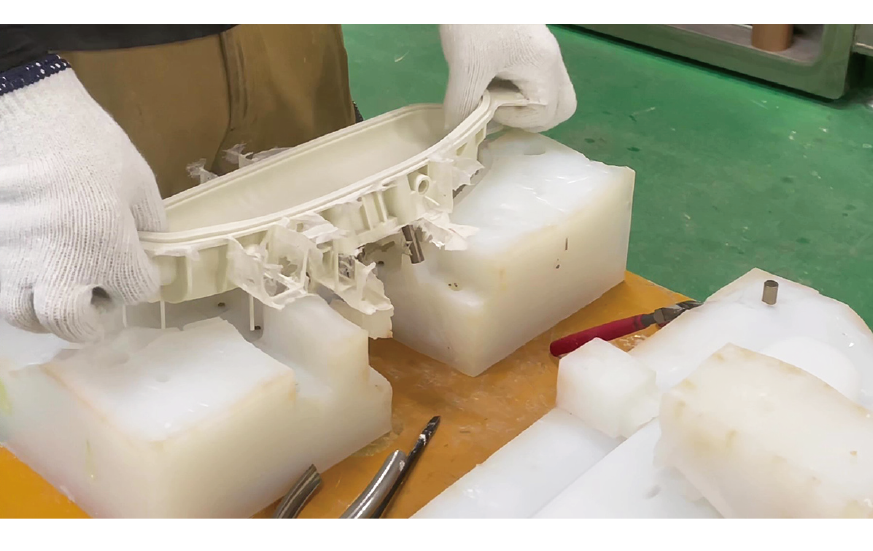

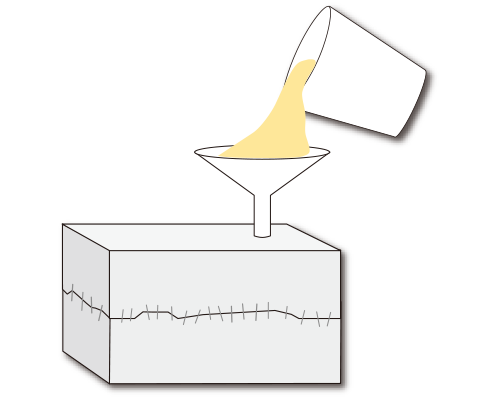

シリコーン型に

ナイロン材料を注入

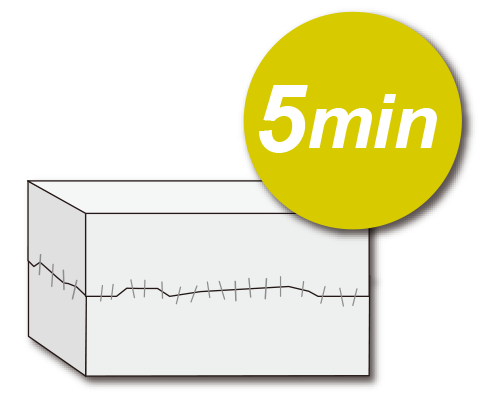

STEP 5.

ナイロン注型品を

硬化(約5分)

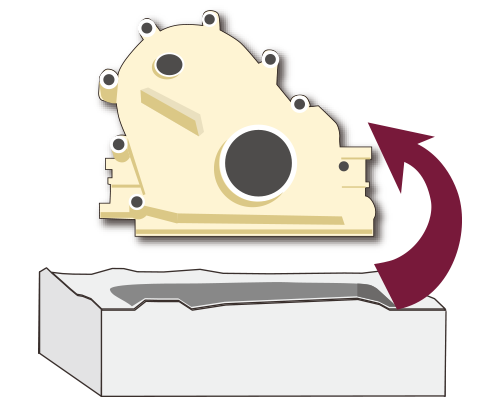

STEP 6.

ナイロン注型品の

取出し(脱型)

ナイロン注型のプロセス

STEP 1.

乾燥炉にて

シリコーン型を温める

STEP 2.

ナイロン注型品の

取出し(脱型)

STEP 3.

真空の状況下で

ナイロン材料を攪拌

STEP 4.

シリコーン型に

ナイロン材料を注入

STEP 5.

ナイロン注型品を

硬化(約5分)

STEP 6.

シリコーン型を

合わせ型締め

│ ナイロン注型 Q&A │

│ ナイロン注型 Q&A │

ナイロン注型でよくご質問をいただきます内容を掲載いたします。

Q1. ナイロン注型品のおもな用途は?

A. ナイロンは耐熱性、耐摩耗性、耐薬品性や優れた強度を有しています。 耐熱を要求されるエンジン周り(エンジンカバーなど)の部品やプロテクターマフラーなどの耐熱用途に使用されています。 また、優れた強度から金属部品の代替として軽量化に貢献致します。

Q2. ナイロンの種類は?

A. 弊社のナイロンは6ナイロンです。

Q3. ナイロンの種類は1種類だけ?

A. 弊社のナイロンは6ナイロンだけです。

Q4. 数はどのくらい?

A. 1つのシリコーン型での耐久ショット数は10~20ショットです。(シリコーン型に無理な力を加えるアンダーカット部などが無い様な簡単な形状であれば、ショット数はもっと伸びます。) シリコーン型を2型、3型と増型(2型目、3型目を作ること)していけばその分作れる製品数は増えていきます。 しかし、増型の数が増えていき、ある型数を超えると金型を作った方が安くなります。

Q5. ナイロン注型品の最大寸法サイズは?

A. 1,040mm×740mm×500mm程度です。

Q6. ガラスフィラーは入れられる?

A. ガラスフィラーは入れられます。

Q7. 抜き勾配は?

A. 金型ではなくシリコーン型ですので抜き勾配は要りません。多少のアンダーカット部であればそのまま脱型(シリコーン型から製品を取り外すこと)できます。

Q8. ナイロン注型品に向いている数は?

A. ナイロン注型品は量産品の様な数が必要な場合には、金型を作った方が安いため向いていません。 ナイロン注型品は、金型を作る前に製品の見極め(試作)の為に作る、あるいは金型を作るまでもない数十個位までの小ロットの場合や、切削加工で何個も作っている場合の代替として等に向いております。

Q9. 注型サイクルは?

A. 高温の乾燥炉に入れてシリコーン型を温める ⇒ 注型機内を真空にする(約5分)⇒ 真空の状態でナイロン材料攪拌(60~90秒位)⇒ シリコーン型にナイロン材料を流す(30秒位)⇒ ナイロン注型品の硬化(材料注入後約5分:ナイロン注型の場合は硬化の為に乾燥炉へ入れる必要がありません)⇒ 脱型(シリコーン型から製品を取り外すこと)

真空注型に関するコラム記事

お問い合わせはこちらから

お問い合わせはこちらから

ナイロン注型に関して、またその他、

お問い合わせ・ご質問等がありましたら、下記のフォームにご入力ください。

お問い合わせ・ご質問等がありましたら、

下記のフォームにご入力ください。

お問合わせフォームにご入力いただきました個人情報はプライバシーポリシーに沿って適正に取り扱っております。

>> 個人情報保護方針はこちら

※2営業日を過ぎても弊社からの連絡がない場合、またはファイルが添付できない場合、

大変お手数をお掛けしますが下記メールアドレスにご連絡ください。