【真空注型】シリコーン型の製作方法とアンダーカットの処理方法

真空注型(読み方:しんくうちゅうけい)の特徴は、

「シリコーン型で注型すること」

シリコーン型を使うことにより、

- 金型を作るより、費用が抑えられ時間短縮できる

- シリコーンなので、多少のアンダーカットも無理抜きできる

- 抜き勾配*必要なし

というメリットがあります。

ですが、製品はシンプルな形状ばかりではありませんので、複雑なアンダーカット部分には型から抜けるように手を加えなければいけません。

では、どのように作るのか?

「シリコーン型のつくり方を実際に見てみたい!」

という方にシリコーン型づくりの工程を公開します。

実際の画像や動画とともに、注型作業では重要なシリコーン型作りの流れ、アンダーカット部分の対処法などもご紹介させていただきます。

シリコーン型作りは、アナログ的な手作業が多く、職人の経験と技術が必要な作業となります。

「百聞は一見に如かず」なかなかご覧いただく機会のない製造工程をみていただくことにより、真空注型のことをより理解していただければと思います。

※型作りは会社や作り手さんによって作り方が異なります。一例として参考にしていただければ幸いです。

↓↓↓「真空注型」の基本については下記のコラムでどうぞ

【真空注型】シリコーン型づくりの工程│動画でご紹介

型作り工程の動画です。

一連の流れを確認することができます。下記コラムでも詳しく解説していますので、動画・コラム両方見ていただけると理解しやすくなると思います。

(※動画は、7分以上になりますので、再生速度など調整してご覧ください)

※こちらの動画は、当社開発のナイロン注型装置とナイロン材を導入いただいた企業様にノウハウをお伝えしたときのものですので、ナイロン注型用のシリコーン材を使用してます。シリコーン材の種類により工程が多少異なる場合があります

動画でおおよその流れがおわかりいただけたでしょうか。それでは、真空注型のシリコーン型づくりプロセスをもう少し詳しく解説していきます。

シリコーン型づくり手順

STEP①: マスターモデル製作

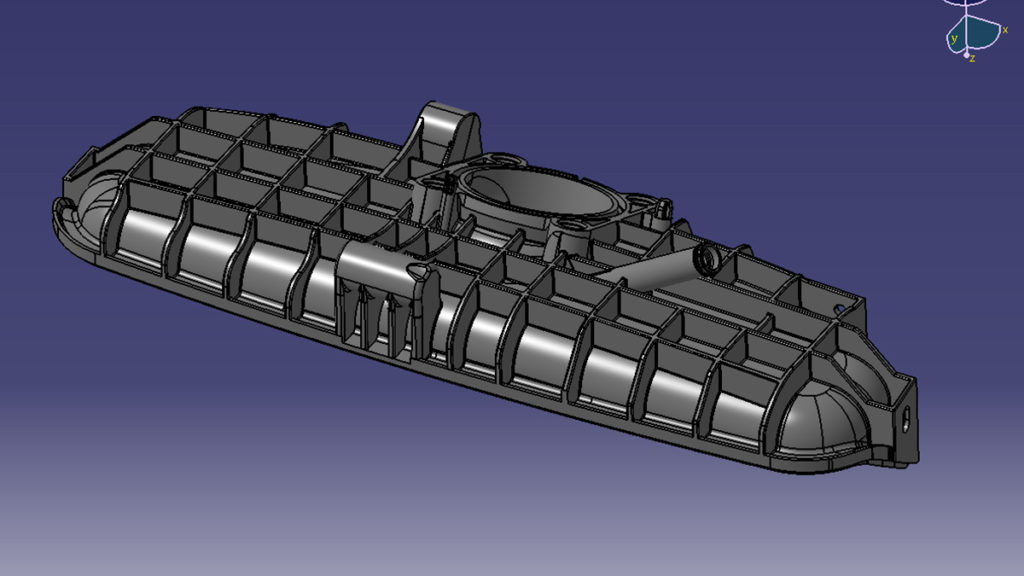

■3Dデータをもとにマスターモデルを製作

お客様から3Dデータを頂き、光造形(3Dプリンター出力)や切削加工などでマスター製作します。

※データがない場合は、弊社で3Dデータを作成することも可能です。

マスターの精度が直接注型品にも反映してしまいますので、キズなどもつけないように丁寧に扱います。

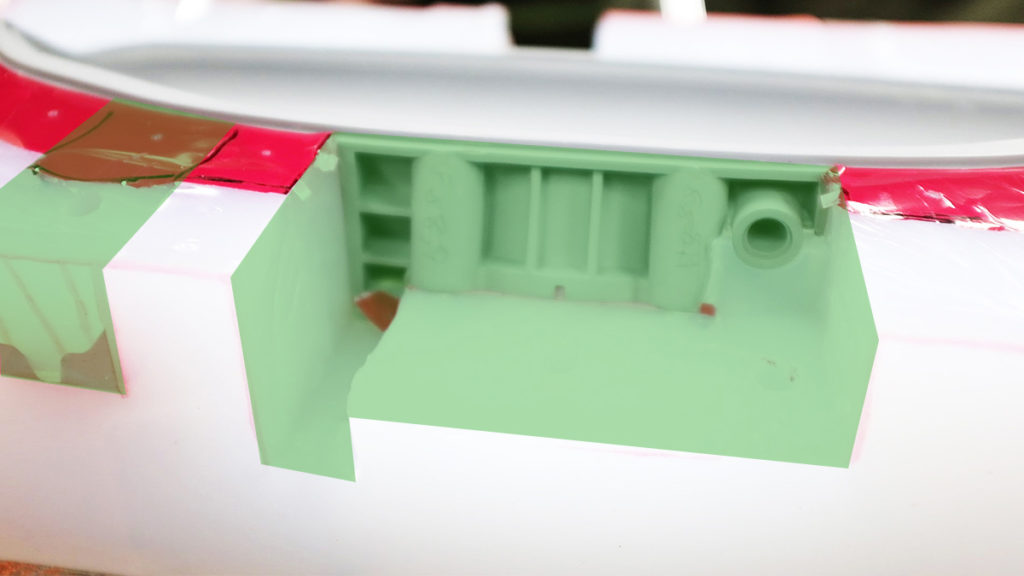

STEP②: テープ貼り作業とアンダー部分の処理

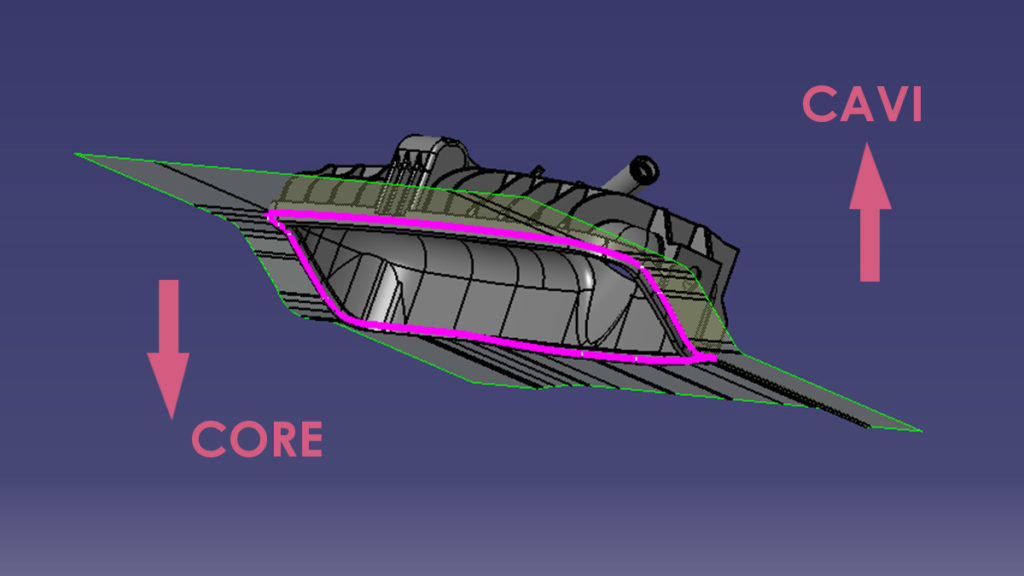

■マスター作成後、PL(パーティングライン)で切開できるようにテープ貼り

PL(パーティングライン)とは

PLとは、金型を用いる製品に見られる出っ張り。金型の合わせ目に発生する。

樹脂成形品は、型を組み合わせて構成する空洞(キャビティ)内に溶かした樹脂を注入し、硬化した後に型を開いて取り出す。この型分割面がパーティングライン。

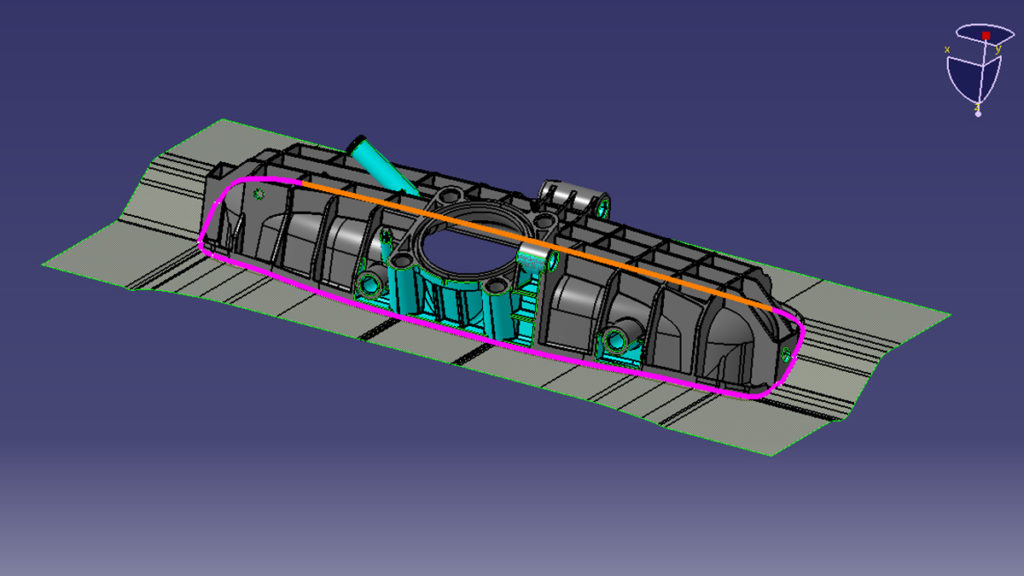

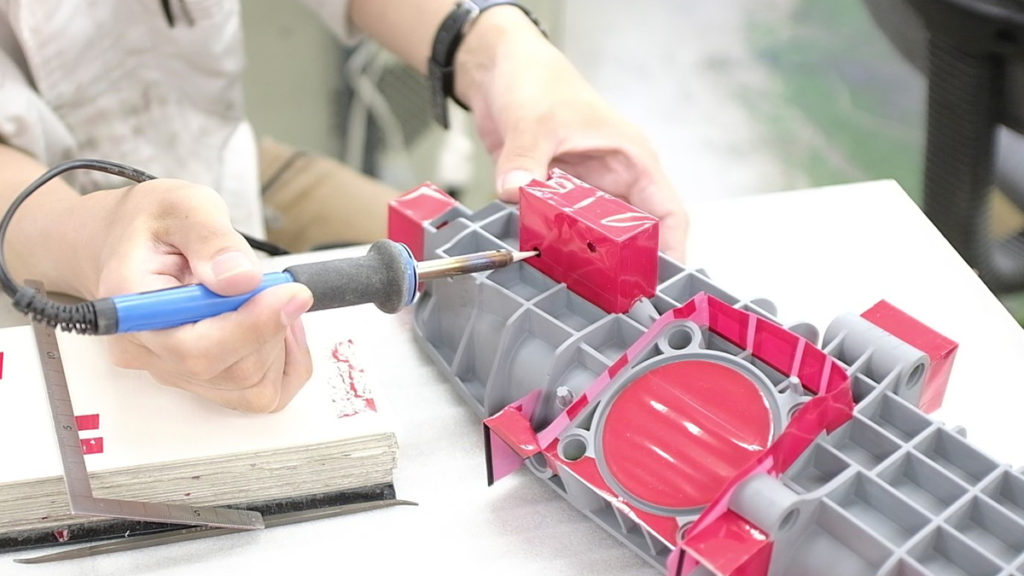

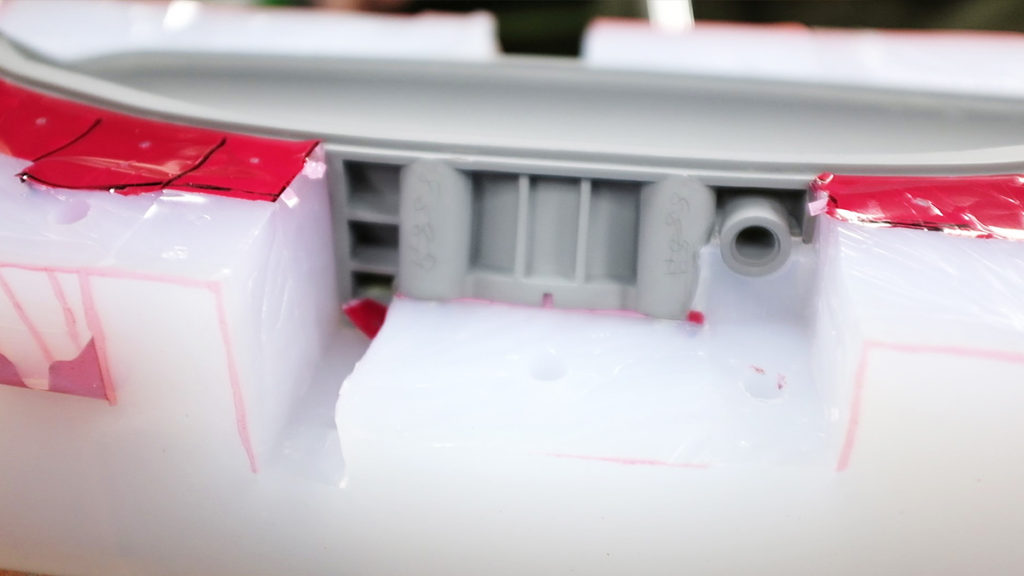

■アンダー部分には、コマを作って型から抜けるように処理

注型での型作りの場合、複雑なアンダーカット形状には「置き駒構造」と呼ばれる作業で処理することが主になります。

アンダーカットとは

アンダーカットとは、成形品を金型から取出すとき、そのままの状態では離型できない凸形状や凹形状のことをいいます。

そのアンダーカット部にあたる金型の部分を、離型できるように移動させる処理がアンダーカット処理です。

置き駒構造とは

アンダーカット部分をコア分割して、型から取り出せるように作る方法。

型をPLで抜き方向に分割してつくるキャビコアでは、抜けないアンダーカット部分を置き駒をつくることで、一体成形することができます。

抜き方向とは違う角度でコマを離型することで、アンダーカット部分を成形します。

↓

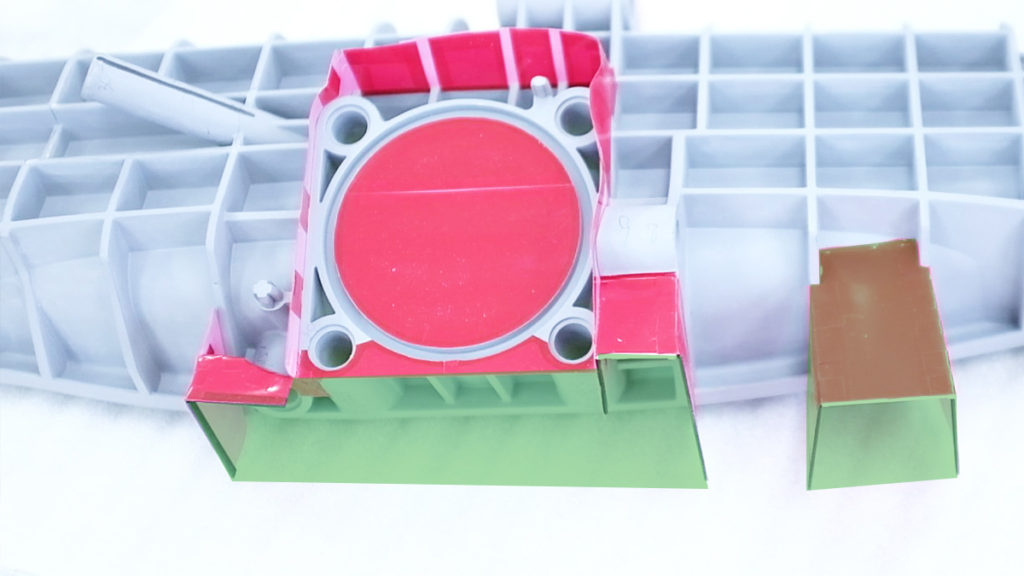

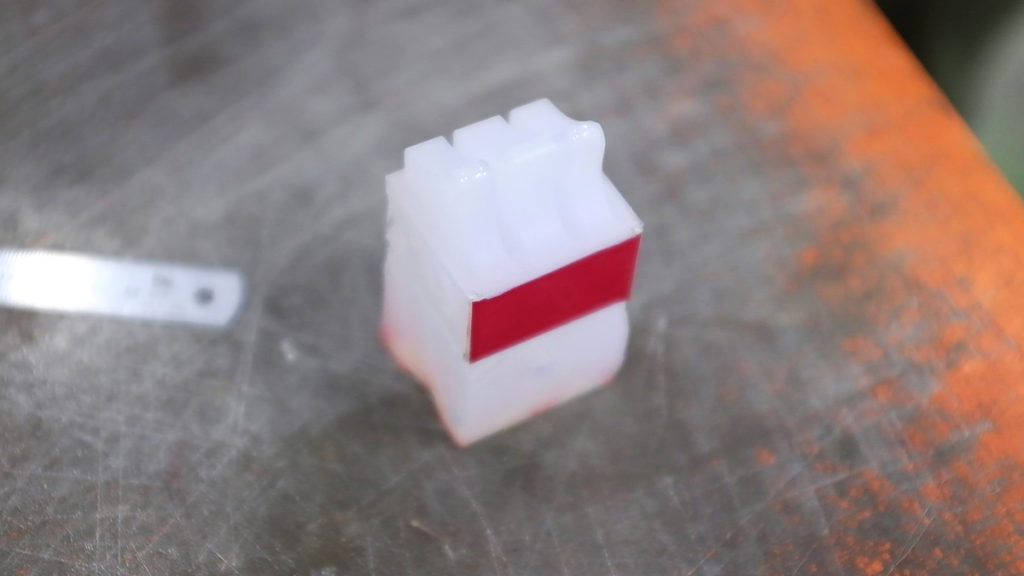

■置き駒の作り方

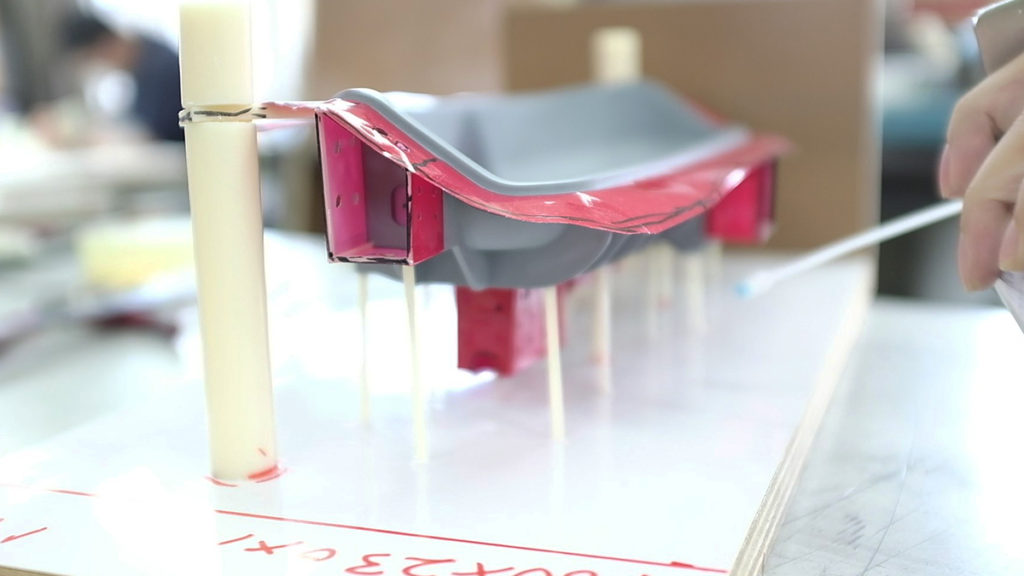

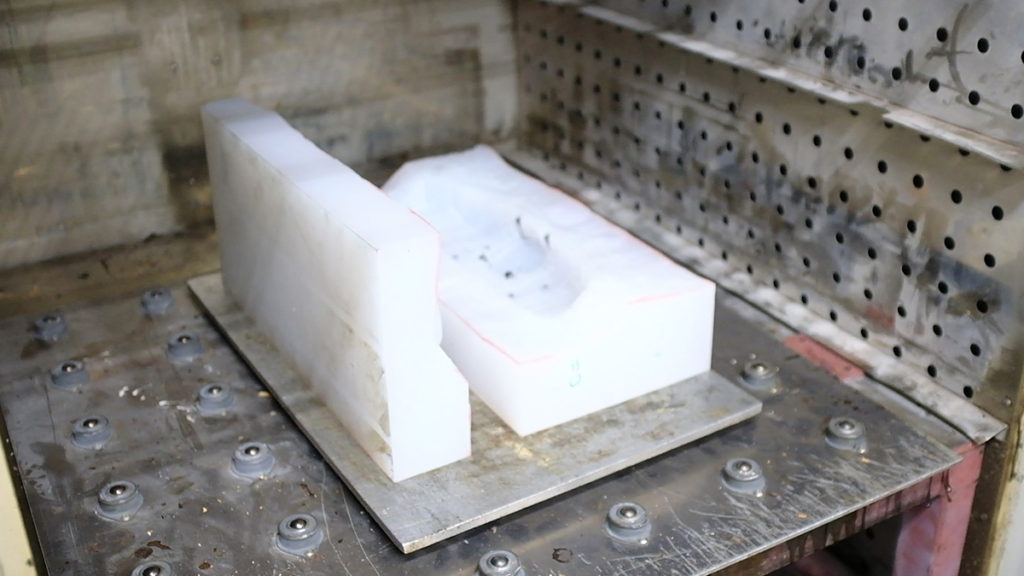

STEP③: 型枠作り

■テープを貼ったマスターを型枠にセットする

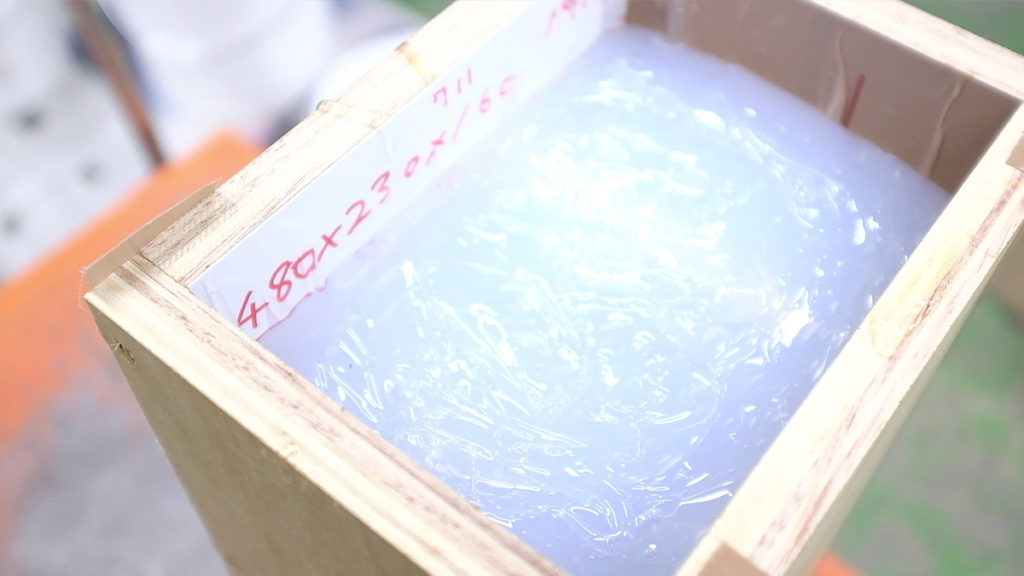

STEP④: シリコーン流し

■真空内で硬化剤を混ぜた合わせたシリコーン材を型枠に流し入れ

■脱泡が終わったら、型を乾燥炉にいれて硬化させる

STEP⑤: 型割り

■型の硬化後、PL(パーティングライン)で切開

■置き駒の切り出し

STEP⑥: シリコーン型完成。注型準備へ

■シリコーン型完成

■型の焼き入れが終わったら、注型の工程へ

下記動画は、ナイロン注型の手順動画です。同じ真空注型法でも材料が違うと工法も異なります。一般的に知られているウレタン注型とは工程が異なりますが、参考にしていただければ幸いです。

注型品の仕上がりの良し悪しは、丁寧な型作りが決め手!

シリコーン型づくりは、型の抜き方向やアンダーを考慮し、テープや置き駒の跡も注型品に反映しないように丁寧に作っていく必要があります。

金型は手作業も必要にはなりますが、デジタル&機械がメインとなるのに対し、注型のシリコーン型はアナログでほぼすべてが手作業になります。

どちらも職人の経験と技術が欠かせない製法になります。

■真空注型のシリコーン型づくりのおさらい

< 手 順 >

- マスターモデル製作

- マスターにテープ貼り(置きコマ含む)

- 型枠づくり

- 型を脱泡&硬化させる

- 型割り

- シリコン型完成。注型の準備へ

- 型作りは、アナログ的な手作業がメイン

- 注型品の良し悪しは型の仕上がりでほぼ決まる

■アンダーカット部分の処理

- 多少のアンダーカット ⇒ 「無理抜き」

- 複雑なアンダーカット ⇒ 「置き駒構造」

- ボス穴などのアンダー ⇒ 「丸棒をボス穴に設置して型から抜く」

製品の形状や材料、用途、作り手にによって作り方は変わってきますが、樹脂製品製作の知識として多少なりとも参考になれば幸いです。

ナイロン注型に関して

弊社では、一般的な真空注型(ウレタン樹脂系)はもちろん、独自開発した「ナイロン注型」にて成形品製作可能です。

「試作を考えているが、材料や製法の選定がかわからない」「試作製作について質問したい。」等あれば、弊社までお問い合わせください。

また、「ナイロン注型について知りたい」「ナイロン注型技術を導入したい」などナイロン注型に関するお問合わせも承っておりますので、お気軽にお問い合わせください。

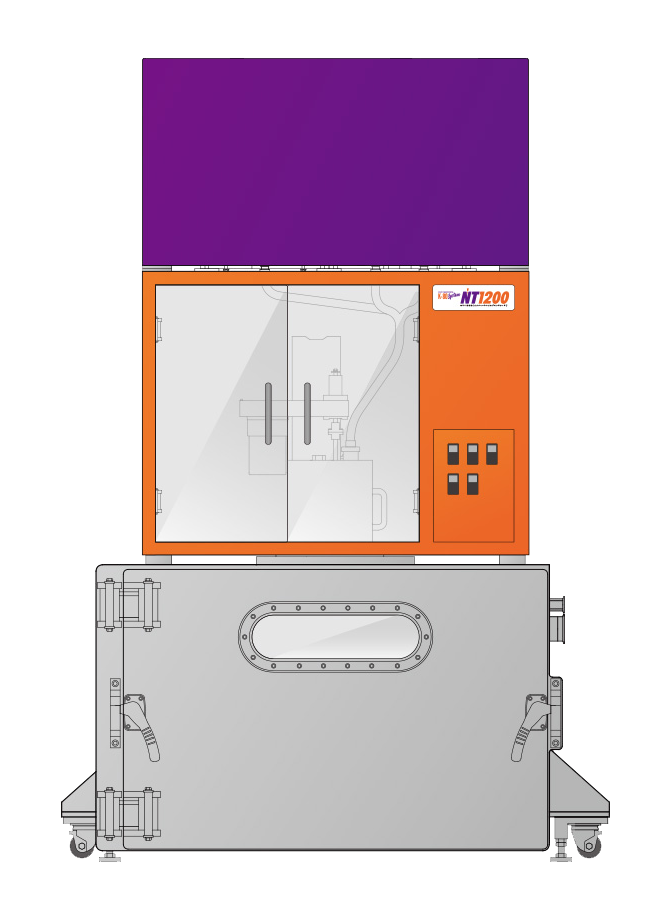

【 ナイロン注型の装置・材料・成形型すべてをサポート 】

特許取得した高強度・高耐熱の「複合ナイロン注型システム」

特許取得した高強度・高耐熱の

複合ナイロン注型システム

長年プラスチック研究開発試作品に携わって培った技術を生かして開発・特許を取得した熱可塑性注型材「3NI-NYLON」(ナイロン6モノマー原料)とそのパフォーマンスを最大限に引き出す為に開発されたナイロン注型システム装置です。

原料システム・成形装置・成形型をトータルでサポートいたします