【試作開発に!】押さえておきたい!3Dプリンターの5つの造形方式と特徴

このコラムでは、

- これから3Dプリンターで試作品づくりを検討している方

- 3Dプリンターがどのようなものかを知りたい方

に、主要な造形方式5つとその特徴について紹介をしていきたいと思います。

事前に方式の違いや特徴を知っておくと迅速化が求められる製品(商品)開発もスムーズに進みます。

3Dプリンターとは

3Dプリンターは、3Dデータをもとに材料を積層して造形する製造装置です。

データがあればすぐに造形できるので、コストも削減できスピーディーな試作開発が可能になります。

- 企画やデザインの検討

- 機能性の評価

- 量産に適するかの検討

など、試作品づくりに最も適切な製造方法の一つです。

3Dプリンターといっても、造形方式の種類は様々。

それぞれ得意な分野・メリットデメリットもあり、使える材料や特性、用途も異なります。

主要な3Dプリンターの造形方式5つ

ここでは、3Dプリンターの主要な造形方式5つをご紹介します。

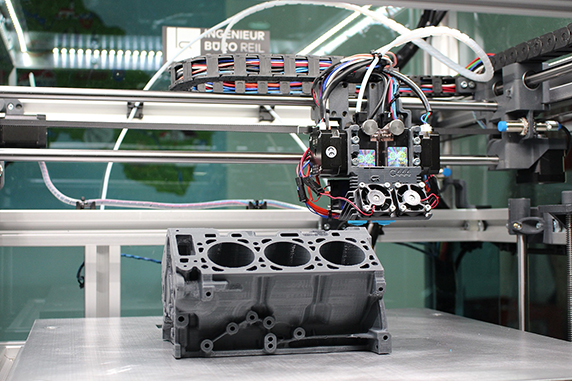

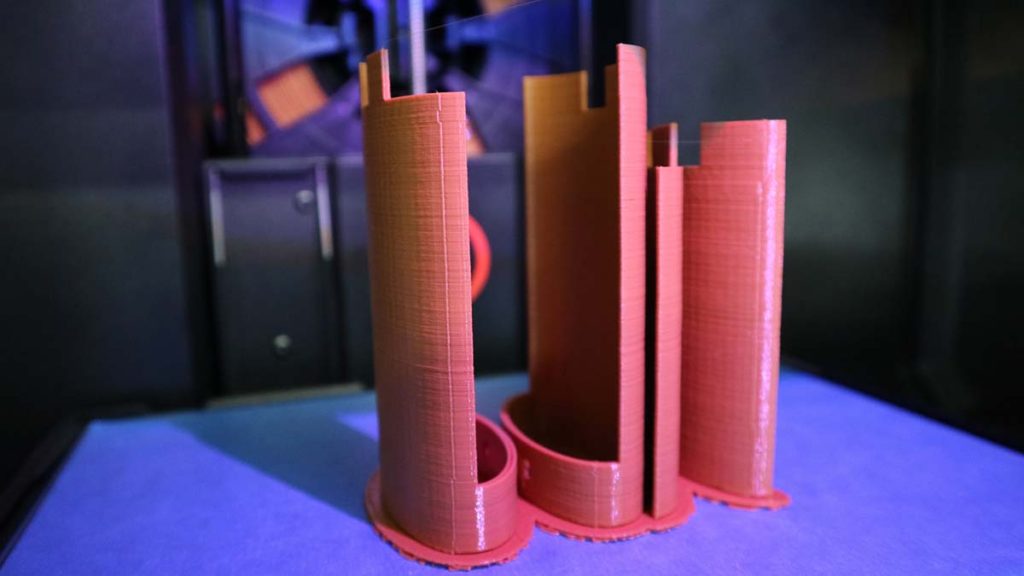

①FDM(熱溶解積層)方式

■FDM方式(Fused Deposition Modeling=熱溶解積層方式)とは、

熱可塑性樹脂を熱で溶かしながらノズルから押出し、樹脂を積層して造形物を製作する方式。

現在、低価格で販売されている3DプリンターのほとんどがこのFDMです。

2009年にこの方式の特許が切れたことによって、この方式の3Dプリンターが多くの企業で開発製造されたためです。

< 特徴 >

- 高い耐久性や耐熱性を得やすいので、治具や強度重視の製品の造形などに適する。

- 積層部分の凸凹が目立ちやすく、表面の滑らかさなど美観が求められる造形物には不向き。

メリット

- 多種多様な素材(フィラメント)があり、カラーバリエーションも多く、カラフルな造形ができる

- ABSやPLA、ナイロンなどの材料を使用するので、造形物の強度が高い

- 装置の取り扱いが容易で、設置場所を選ばない

デメリット

- 断層が目立ちやすく、表面は粗目

- 精度も光造形やインクジェット方式に比べて低い

- 機種によてははサポート材を手作業で除去する必要がある

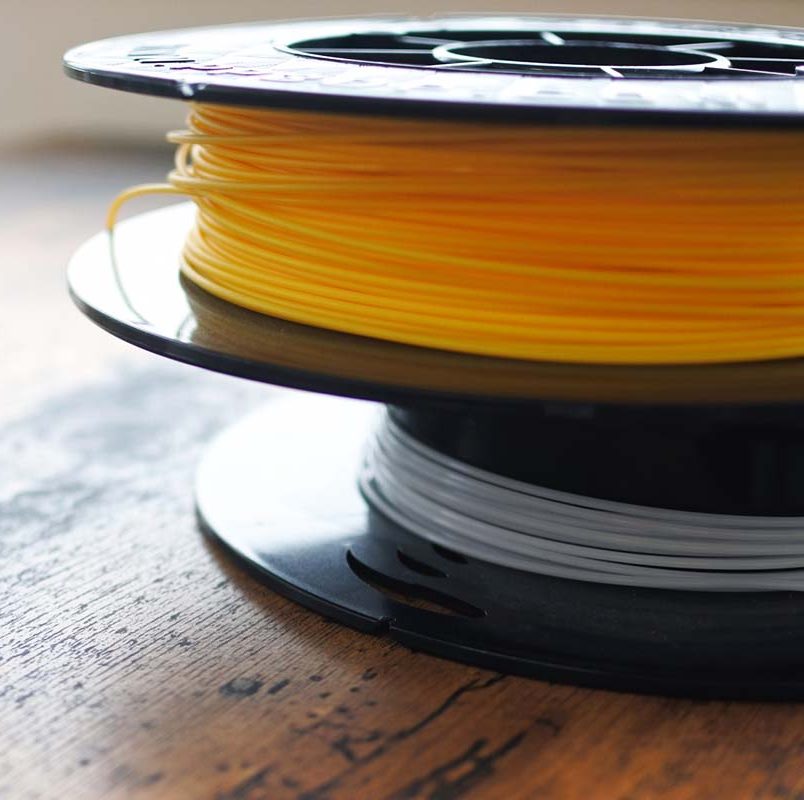

《 使用可能な主な材料 》

熱可塑性樹脂(ABS、PLA、ナイロンなど)

フィラメントとは、樹脂を溶かしそれを糸状にしたものです。フィラメントの材質は、3Dプリンターの機種によって対応しているものが異なります。最近は技術が進歩してフィラメントの種類が増えています。

②光造形方式

■光造形方式とは、液体状の光硬化性樹脂(レジン)を紫外線を当てて一層ずつ硬化させ積層して造形する方式。

1980年代の後半からから導入され、最も普及している方式です。

主な出力方法として、2種類に分けることができます。

- SLA方式:紫外線を光硬化性樹脂(レジン)にレーザービーム状の点で照射し、一層ずつ造形する方式です。

- DPL方式:紫外線を光硬化性樹脂(レジン)に下部からプロジェクターを通してデジタル画像として面で照射し、一層ずつ造形する方式です。

DLP方式は面で照射していく方式のため、SLAに比べ速い造形ができます。ただ、造形範囲が広ければ広いほど解像度が低くなり粗く仕上がりになってしまいます。

- 高精度で表面のスムーズな造形物が可能。(弊社では、注型品のマスターとして利用しています)

- 透明度の高い造形物が製作可能。

- 紫外線で硬化するため、太陽光下で劣化する恐れがある。

- 造形終了後は、造形物の表面に残った未硬化樹脂をアルコールで洗浄。樹脂によっては二次硬化が必要となり、後処理の手間が必要。

メリット

- 微細で高精細な造形ができる

- 表面が滑らかな造形ができる

デメリット

- 太陽光で硬化が進み、壊れやすくなる

- 洗浄や二次硬化などに手間がかかる

- 装置や樹脂が高価なので比較的コストが高くなる

《 使用可能な主な材料 》

熱可塑性樹脂ライクな光硬化性樹脂 (※光硬化性樹脂はエポキシ・アクリル・ポリウレタンなどの熱硬化性樹脂がベースになってます)

③インクジェット方式(マテリアルジェッティング方式)

■インクジェット方式とは、液体樹脂をインクジェットヘッドから噴射し、紫外線で固めて一層ずつ積層して造形する方式。

- 高精度でスムーズな表面の造形がしやすく、精度が求められる造形物の出力に適する。

- 機種によってはフルカラーでの着色や複数の素材を混ぜて使うことも可能。

- デザイン関連の確認やフィギアの製作などに適する。

- 紫外線で硬化する樹脂を使うため、太陽光での劣化が起こりやすい。

メリット

- 機種によっては、素材を混ぜ多様な硬度の造形ができる

- フルカラーでの着色で、さまざまな色の造形ができる

- 高精度な造形ができる

デメリット

- 太陽光で劣化が起こる

- 耐久性が低い

- サポート材を多量に使うため、コストがかかる

《 使用可能な主な材料 》

光硬化性樹脂、ワックス(※光硬化性樹脂はエポキシ・アクリル・ポリウレタンなどの熱硬化性樹脂がベースになってます)

④バインダージェッティング方式

■バインダージェッティング方式とは、敷き詰めた粉末材料にインクジェットヘッドから光硬化性樹脂の結合材(バインダー)を噴射し、一層ずつ造形する方式。

- 着色がしやすくフルカラーの造形が可能。

- 造形速度が速く、未使用の材料は再利用できるため、時間と資源を節約できる。

- デザイン関連の確認やフィギアの製作などに適する。

- 強度や耐久性が低い。

メリット

- 色のついた材料を複数混ぜることでフルカラーの造形が可能

- 造形速度が速い

- サポート材が不要

デメリット

- 表面精度が粗い

- 強度や耐久性が低い

- 造形後に後処理の手間がかかる

《 使用可能な主な材料 》

粉末状の石膏、樹脂、砂、金属など

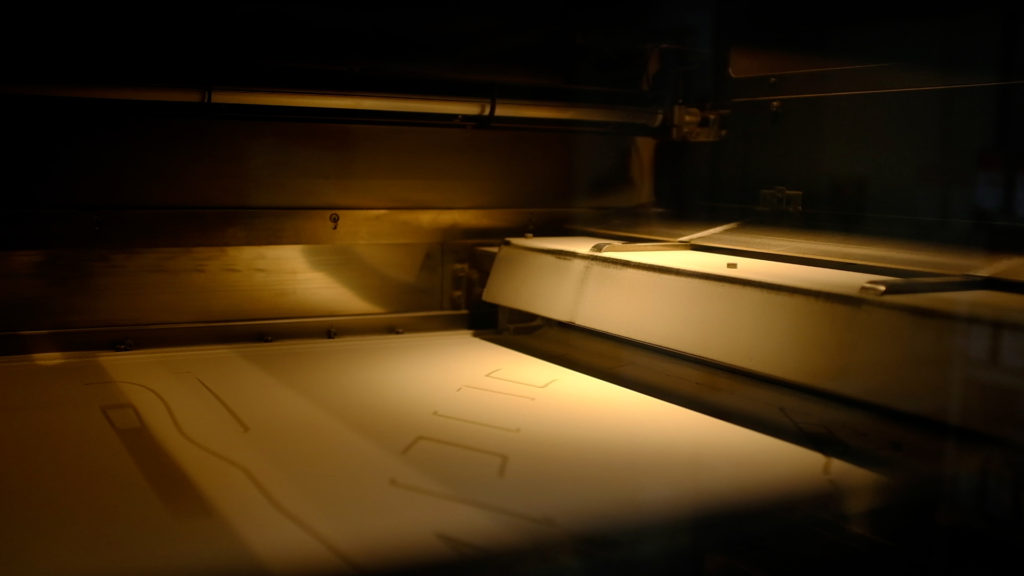

⑤粉末焼結積層造形方式

■粉末焼結方式 (SLS方式)とは、敷き詰めた粉末状の材料を、レーザー光線で照射して焼結させて一層ずつ造形する方式。

- 強度も高く、耐久性のある造形物が可能。

- 最終製品などにも用いられます。また、金属材料も使用可能。

- 樹脂に関しては、サポート材が不要。

- 造形物の表面がざらついた感じの仕上がりになる。

- 装置や付帯設備及び運用コストが高くなる。

メリット

- 強度・耐久性が高い

- 樹脂に関しては、サポート材不要

- 複雑な造形も可能

デメリット

- 装置が大きく、装置本体が高価。付随する設備も必要。

- 造形物の表面がざらざらとした質感になる

- 粉末の除去に手間がかかる

《 使用可能な主な材料 》

粉末状のナイロン樹脂・エストラマー・ポリプロピレン・金属など

粉末焼結方式についてもっと詳しく解説してます!

コラム記事:【SLS方式】粉末造形とは?ナイロン6で造形できるメリットは?

↓↓↓↓

3Dプリンターの主要な造形方式のまとめ

- FDM方式:高い耐久性、耐熱性があるが表面の断層が目立ちやすい。

( 治具・簡易型造形 等の用途に)

- 光造形方式:精度が高く、表面がスムーズ造形が可能。太陽光下で劣化する恐れがある。

(注型用マスターモデル・デザイン評価・可視化評価 等の用途に)

- インクジェット方式:高精度で表面がスムーズな造形ができ、フルカラーでの出力も可能。太陽光下で劣化する恐れがある。

(形状確認・意匠確認・デザイン確認 等の用途に)

- バインダージェッティング方式:サポート不要。造形時間が早い。フルカラーでの出力可能。耐久性が低い。

(形状確認・意匠確認・デザイン確認 等の用途に)

- 粉末焼結方式:強度・耐久性に優れる。表面がざらついた感じになる。

(意匠確認・設計確認・性能評価・実機試験 等の用途に)

3Dプリンターの課題

今回は3Dプリンターの方式と特徴をご紹介しました。

3Dプリンターは日々凄まじい進化を遂げています。製造業に大きな変革をもたらしているほどの存在であることは確かですが、まだまだ発展途上の段階であり課題があるのも現状です。

[ 3Dプリンターの課題 ]

- 材料の多品種化

- 出力クオリティの向上化

- 造形の安定化

- 操作性の簡素化

- 材料費の安定化

- 造形速度の短縮化

- 機材価格の安定化

- 造形物の大型化

など(機材や造形方式によって課題は異なります)

3Dプリンターの世界市場も年々増加し、各メーカーが様々な研究・開発を進めています。そのことにより、世界市場も増々成長することでしょう。

「作りたいものをすぐ形にできる未来」はそう遠くはないかもしれません。

※3Dプリンターの種類や機種、スペックによって今回ご紹介した情報と異なる場合があります。ご了承ください。製作の際、ニーズに合う出力ができるか確認する必要があります。

【 参考資料およびサイト 】

■■■■■

弊社では、ハイスペックな粉末焼結方式の3Dプリンターを保有しており、エンジニアリングプラスチックであるガラス入り6ナイロンの材料を使用して高強度・耐熱性のある造形物の製造が可能です。

インマニや電動工具のハウジングなど耐熱、耐久が必要な製品製作や実働試験などにも貢献しております。

お気軽にお問い合わせください。

ナイロン6+GF製品を3Dプリンターで!

粉末焼結方式「造形出力サービス」

粉末焼結方式では材料として樹脂系では主にナイロンが使用でき、靭性に優れたナイロン12やポリプロピレン、耐熱性に優れたナイロン12+ガラスビーズが主要です。

弊社では、高機能粉末造形機を保持しており、耐熱性と高剛性に優れたナイロン6+ガラスビーズでの造形が可能で、実働試験に使用可能な部品も出力いたします。