【プラスチックの種類と特徴】樹脂基礎│樹脂製品開発のための必須知識

プラスチックには数多くの種類があります。

それぞれ性質も用途も様々です。

試作品を製造する際に、基本的なプラスチックの種類や成形方法を押さえておく必要があります。

目的や用途、予算に合う材料選び、また代替材の選定もスムーズに進めるように材料選定のセンスを磨いていきましょう。

このコラムでは、

- 樹脂製品製作の経験が少なく、プラスチックの基礎を知りたい方

- プラスチック試作を検討している方

に、主要なプラスチックの種類と代表的な成形方法をご紹介していきたいと思います。

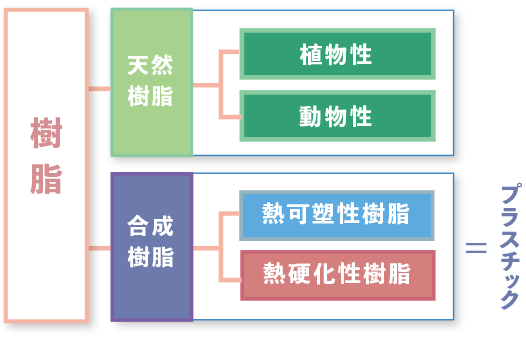

プラスチックと樹脂の違いは?

プラスチックと樹脂は一般的には同じことです。

「樹脂」は、本来は「天然樹脂」のことを指していましたが、石油などの原料から天然樹脂に似たものが化学的に作られるようになり、その人工的に作られた樹脂は「合成樹脂」と呼ばれます。

合成樹脂は「合成」を省き単に「樹脂」と呼ばれることが多いので、混乱しやすいのですが、一般的にプラスチックは「合成樹脂」のことを指します。

- 「天然樹脂」とは「植物や動物、鉱物などから分泌される物質」

- 「合成樹脂」とは「石油などを原料に人工的に作った天然樹脂に似た物質」

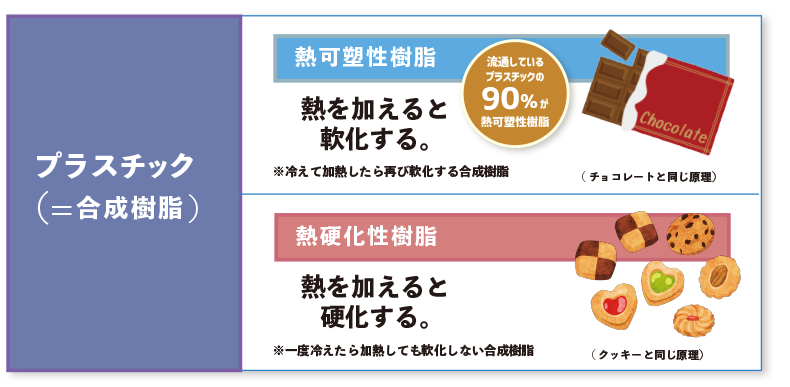

プラスチックのタイプは大きく分けて2つ

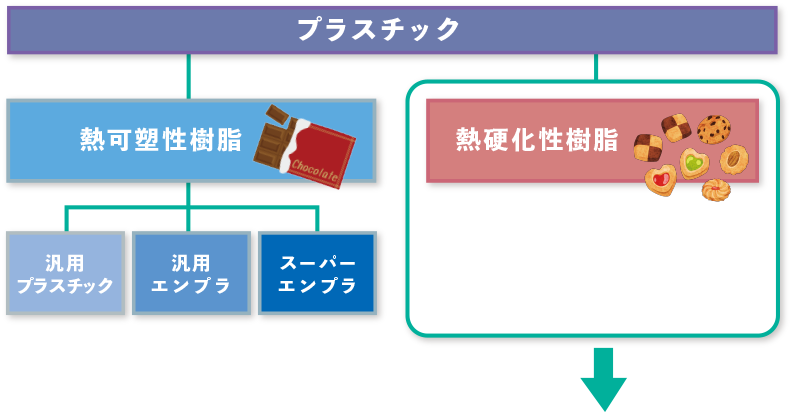

プラスチック(=合成樹脂)はさらに、「熱可塑樹脂」と「熱硬化樹脂」の2つの種類があります。

まずは、流通しているプラスチック90%を占めている熱可塑性樹脂から見てみましょう。

熱可塑性樹脂

熱可塑性樹脂の主な特性:

- 熱を加えると軟化し、冷却により固化。これを繰り返すことができる。

(チョコレートなどと同じ原理)

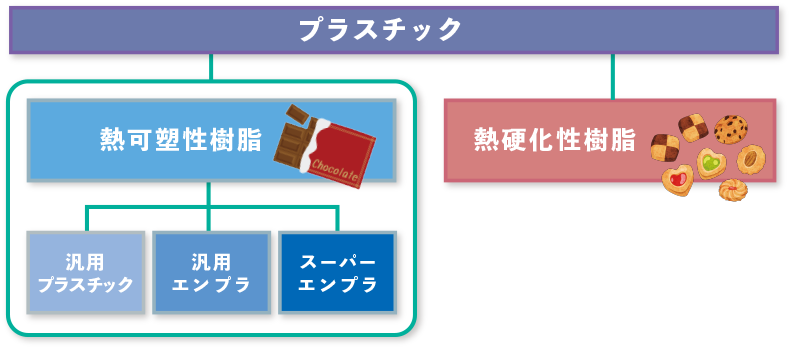

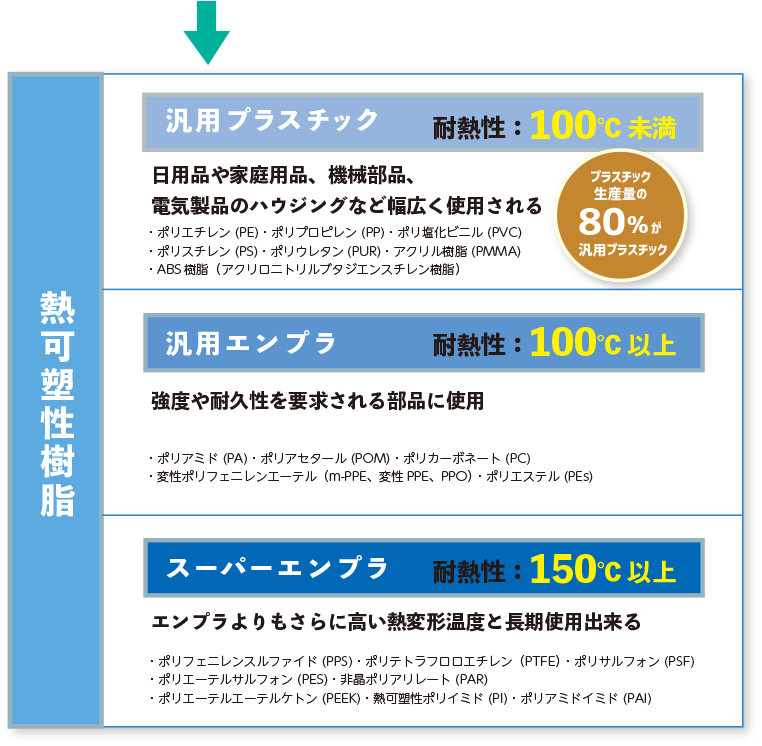

「熱可塑性樹脂」は、強度・耐熱性によって3つに分類される

強度や耐熱によって、「汎用プラスチック」「汎用エンジニアリングプラスチック」「スーパーエンジニアプラスチック」の3つに分類されます。

①汎用プラスチック

- 耐熱性:100℃未満

- 強度:49MPa未満

- 曲げ弾性率:2.4GPa未満

[主な汎用樹脂]

- ポリプロピレン(PP)

【常用耐熱温度】100~140℃

【特 徴】最も比重(0.9~0.91)が小さい。耐熱性が比較的高い。機械的強度に優れる。

【主な用途】自動車部品・家電部品・包装フィルム・食品容器・医療器具 など

- ポリエチレン(PE)※高密度ポリエチレン

【常用耐熱温度】90~110℃

【特 徴】電気絶縁性、耐水性、耐薬品性に優れる。白っぽく不透明。

【主な用途】 包装材(フィルム、食品容器)・シャンプーリンス容器、灯油、ガソリンタンク・レジ袋・洗面器 など

- ABS樹脂(ABS)

【常用耐熱温度】70~100℃

【特 徴】剛性、硬度、加工性、耐衝撃性、曲げ疲労性など機械的特性のバランスに優れる

【主な用途】 OA機器・自動車部品(内外装)・文具・雑貨類・ゲーム機・建築部材(室内用)・電気製品(エアコン、冷蔵庫)など

- ポリ塩化ビニル(PVC)

【常用耐熱温度】60~80℃

【特 徴】添加する可塑剤の量によって硬質にも軟質にもなり、優れた耐水性・耐酸性・耐アルカリ性・耐溶剤性を持つ。

【主な用途】上下水道管・床材・壁紙・ビニルレザー・ホース・農業用フィルム など

- メタクリル樹脂(アクリル樹脂)(PMMA)

【常用耐熱温度】70~90℃

【特 徴】透明性、耐侯性、表面光沢性、耐擦傷性に優れる。

【主な用途】車輌部品(テールランプカバー、ドアバイザー、メーターカバー)・照明板・水槽プレート・コンタクトレンズ など

②汎用エンジニアリング樹脂

- 耐熱性:100℃以上

- 強度:49MPa以上

- 曲げ弾性率:2.4GPa以上

[5大汎用エンプラ]

- ナイロン / ポリアミド(PA)

【常用耐熱温度】80~140℃

【特 徴】耐摩耗性・耐熱性・強靭性・耐久性・耐薬品性に優れる

【主な用途】自動車、車両、電気・電子機器、産業機械、食品用フィルム、釣り糸 など

- 主な成形方法:射出成形・押出成形・ブロー成形・真空注型・各種二次加工

- ポリアセタール(POM)

【常用耐熱温度】80~120℃

【特 徴】機械的強度、弾性率、耐衝撃性、耐磨耗性、電気絶縁性に優れる

【主な用途】各種歯車・自動車部品・各種ファスナー・クリップ など

- 主な成形方法:射出成形・押出成形・ブロー成形・各種二次加工

- ポリカーボネート(PC)

【常用耐熱温度】120~130℃

【特 徴】透明性・耐衝撃性・耐熱性・難燃性・寸法安定性に優れる

【主な用途】カメラレンズ・パーテーション・高速道路の透光板・車のヘッドランプ・電子部品のハウジング など

- 主な成形方法:ほとんどの熱可塑性樹脂用成形法が可能

- ポリブチレンテレフタレート(PBT)

【常用耐熱温度】60~140℃

【特 徴】電気特性、耐油性、耐薬品性、摩擦・耐熱性などに優れる

【主な用途】電気部品・自動車電装部品 など

- 主な成形方法:射出成形・押出成形

- 変性ポリフェニレンエーテル(m-PPE)

【連続使用温度】–

【特 徴】難燃性、耐油性、耐摩耗性、寸法安定性が優れている。

【主な用途】OA機器、電気・電子部品、自動車部品、水周り部品 など

- 主な成形方法:射出成形・押出成形・ブロー成形

③スーパーエンジニアリング樹脂

- 汎用エンジニア樹脂よりも、特に強度、耐熱性、耐薬品性などに優れているもの。150℃以上の高温でも長時間使用できる

これらはスーパー・エンプラまたは特殊エンプラとも呼ばれ、主に金属の代替部品として使用される。

- ポリスルフォン(PSU)

【連続使用温度】160℃

【特 徴】耐熱性・耐加水分解性・機械的強度・寸法安定性・透明性・耐薬品性・電気的特性などに優れる

【主な用途】電気・電子部品・電子回路基板・自動車・航空機部品(ヒューズ,バッテリケース,イグニッション部品など)・精密機械部品(時計,カメラ)・電子レンジ部品,コーヒーメーカー・人工呼吸器・授乳器・コンタクトレンズ消毒ケース

- 主な成形方法:射出成形・押出成形・ブロー成形・圧縮成形・熱成形

- ポリエーテル・サルフォン(PES)

【連続使用温度】180~190℃

【特 徴】耐熱性・機械的特性・難燃性・耐薬品性・耐熱水性などに優れる

【主な用途】電気、電子部品・精密部品、自動車部品・耐熱塗料 など

- 主な成形方法:射出成形・押出成形

- ポリフェニレン・サルファイド(PPS)

【連続使用温度】200~220℃

【特 徴】耐熱性・機械的強度・難燃性・寸法安定性・耐薬性・電気絶縁性・誘電特性 など

【主な用途】家電・電気、電子部品・自動車部品・精密機器部品・耐食用、非粘着用塗料 など

- 主な成形方法:射出成形・圧縮成形

- ポリアリレート(PAR)

【連続使用温度】140℃

【特 徴】耐熱性・寸法安定性・難燃性・機械的性質・透明性・耐候性に優れる

【主な用途】電気・電子製品・自動車部品・精密機械部品・果汁、炭酸飲料類の複合耐熱ボトル・目薬容器 など

- 主な成形方法:射出成形・押出成形・ブロー成形

熱可塑性樹脂の成形方法

主な成形方法の3つ

- 射出成形

樹脂原料を成形機シリンダ内で加温し、成形金型内に射出して成形 - ブロー成形

加熱した樹脂を型に入れ、樹脂の内側から空気を吹き込んで型の形状に成形 - 押出成形

押出機で加熱・溶融した樹脂を製品の形状をした金型から押出して成形 - 金型レス!6ナイロン注型(特殊工法)

真空状況下で液状の成形材料を型に流し込み、硬化させ成形

熱硬化性樹脂

熱硬化性樹脂の主な特性:

- 熱を加えることで固まり、冷ましても再加熱しても再び柔らかい状態にはならない

(クッキー、卵、パンケーキなどと同じ原理)

< 特徴 >

熱硬化性樹脂は単独あるいは硬化剤を混合し加熱すると硬化反応が起こり硬化物となる。

< 用途 >

耐熱性、耐腐食性、含浸性などに優れており、成形材料の基材、接着剤、塗料、電気・電子用材料、耐熱材料、積層材料など幅広い用途に使用されております。

主な熱硬化性樹脂

- フェノール樹脂(PF)

(世界ではじめて天然由来以外の原料から人工的に作り出されたプラスチック)

【常用耐熱温度】150℃

【特 徴】電気絶縁性・耐酸性・耐熱性・耐水性が良い。燃えにくい。

【主な用途】金属代替部品として機械部品や自動車部品。鍋などの取っ手、つまみ。結合剤や補強材。など

- エポキシ樹脂(EP)

【常用耐熱温度】150~200℃

【特 徴】寸法安定性・耐水性・耐薬品性・電気絶縁性が高い。

【主な用途】電気製品(IC封止材、プリント配線基板)、塗料、接着剤、積層材 など

- ポリウレタン樹脂(PUR)

【常用耐熱温度】90~130℃

【特 徴】抗張力(引張り強度)・耐摩耗性・弾性・耐油性に優れている。発泡体としても多様な物性を示す。

【主な用途】塗料・接着剤・ウレタンフォーム・シーリング材・防音材・繊維製品・靴製品・自動車部品 など

- メラミン樹脂(MF)

【常用耐熱温度】110~130℃

【特 徴】表面は光沢を持ち耐水性、耐候性、耐磨耗性にも優れている。

【主な用途】家具、化粧板の成形・合成接着剤・食卓用品・塗料 など

- 不飽和ポリエステル樹脂(UP)

【常用耐熱温度】130~150℃

【特 徴】寸法安定、電気絶縁性、耐熱性、耐薬品性に優れている。

【主な用途】化粧版・ボタン・塗料・成形品(浴槽、小型船、浄化槽、タンク類 など)

熱硬化性樹脂の成形方法

主な成形方法の6つ

- 射出成形

樹脂原料を成形機シリンダ内で加温し、成形金型内に射出して成形 - トランスファー成形

樹脂原料を加熱室内で軟化させ、成形金型に移動させて硬化し成形 - 押出成形

押出機で加熱・溶融した樹脂を製品の形状をした金型から押出して成形 - 直圧成形(圧縮成形)

成形材料を加熱した金型凹面に入れて押型により加圧して成形 - 真空注型

真空状況下で液状の成形材料を型に流し込み、硬化させ成形 - 積層成形

樹脂を含浸させた紙、布、ガラス不織布等を必要数量重ね合わせ、プレス鋼板によって熱と圧力をかけて一体化にして成形

※上記樹脂情報は、内容を保証するものではありません。 あくまでも参考程度にご利用ください。

【 参考資料およびサイト 】

弊社では、特殊工法である熱可塑性樹脂の注型

(ナイロン注型)をはじめ、

用途に合った熱硬化性樹脂をご提案し注型成形いたします

自動車部品だけではなく、幅広い分野の製品を製作しております