【検証】金属部品をナイロンで軽量化│軽量化の必要性

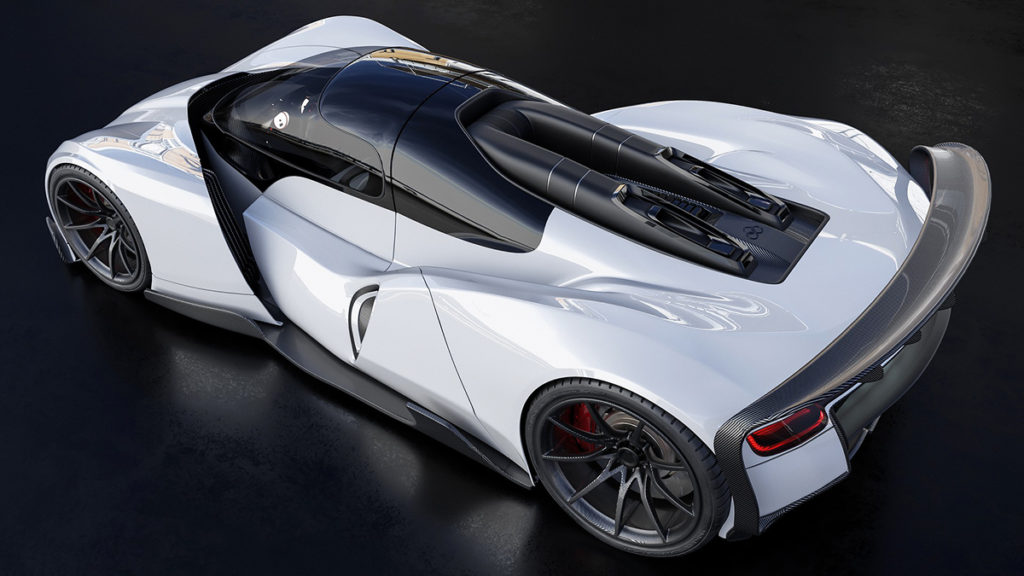

自動車業界は100年に一度の大変革の時代に突入しました。

2016年メルセデスが提唱した「CASE」。

- 「Connected(コネクテッド/つながる)」

- 「Autonomous(自動運転)」

- 「Shared & Services (シェアとサービス)」

- 「Electric(電動化)」

頭文字を取って「CASE」。自動車と社会全体の在り方や構造を大きく変える次世代、自動車社会全体が大きく進化する時代に入ったのです。

自動車メーカーを始め、各業界が「CASE」に向けた動きへと技術開発を加速しています。

そして同時に、「2050年カーボンニュートラル」で2050年までに温暖化ガスの排出全体をゼロにする動きや各国でガソリン車の新車販売廃止への動きの活発化もあり、EVへとのシフトが急速に進んでいます。

軽量化の必要性

厳しい燃費規制で各メーカーは積極的に電動化や軽量化を進めています。

EVは電池の重量が重く、航続距離を伸ばすには、軽量化が必要です。さらに安全基準の強化もあり、安全性や快適性などの機能を高めつつ、軽量化を進めなければいけません。

軽量化の取り組みとして、より軽い材料への材料置換が必須になってきます。

新材料開発で樹脂の性能が高まり、ガラス繊維強化のプラスチックやCFRP(炭素繊維強化プラスチック:FRPにカーボンファイバーを強化材として加えた剛性・強度の優れた材料)などの樹脂使用の比率も徐々に増え、超高張力鋼板、アルミニウムなど優れた特性を持つ素材を併用活用するマルチマテリアル化の研究や採用も進められています。

弊社では、金属パーツの代替としてもご利用いただいているガラス繊維強化のナイロン製品を注型・造形しております。

そこで今回は、金属部品をナイロンに代替することでどのくらい軽量化できるのかを検証をしてみました。

樹脂化でどのくらい軽量できるか?

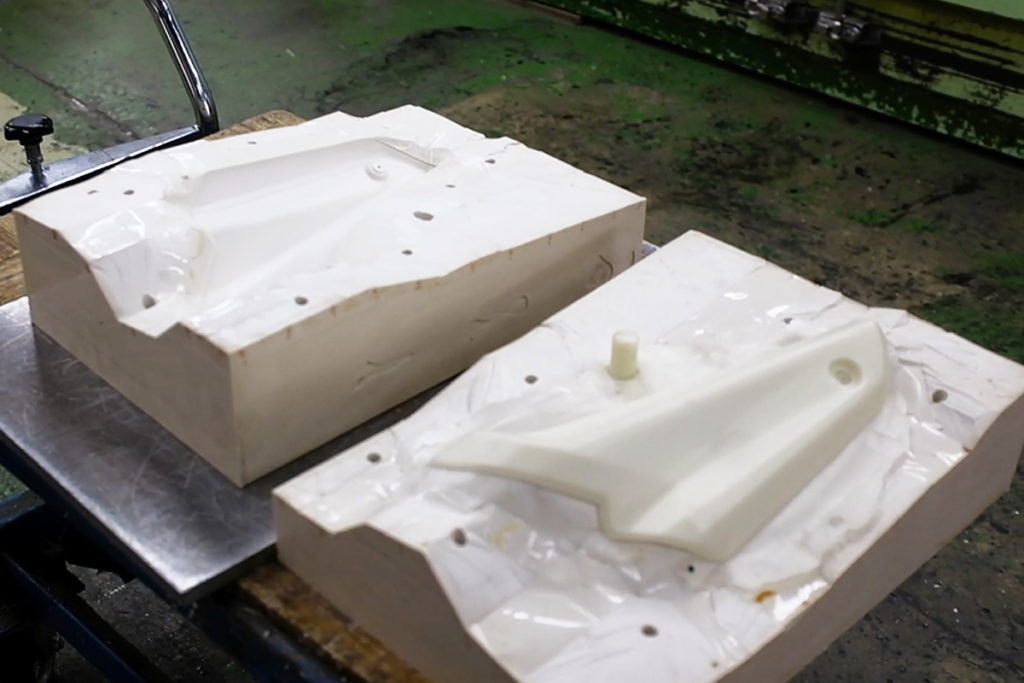

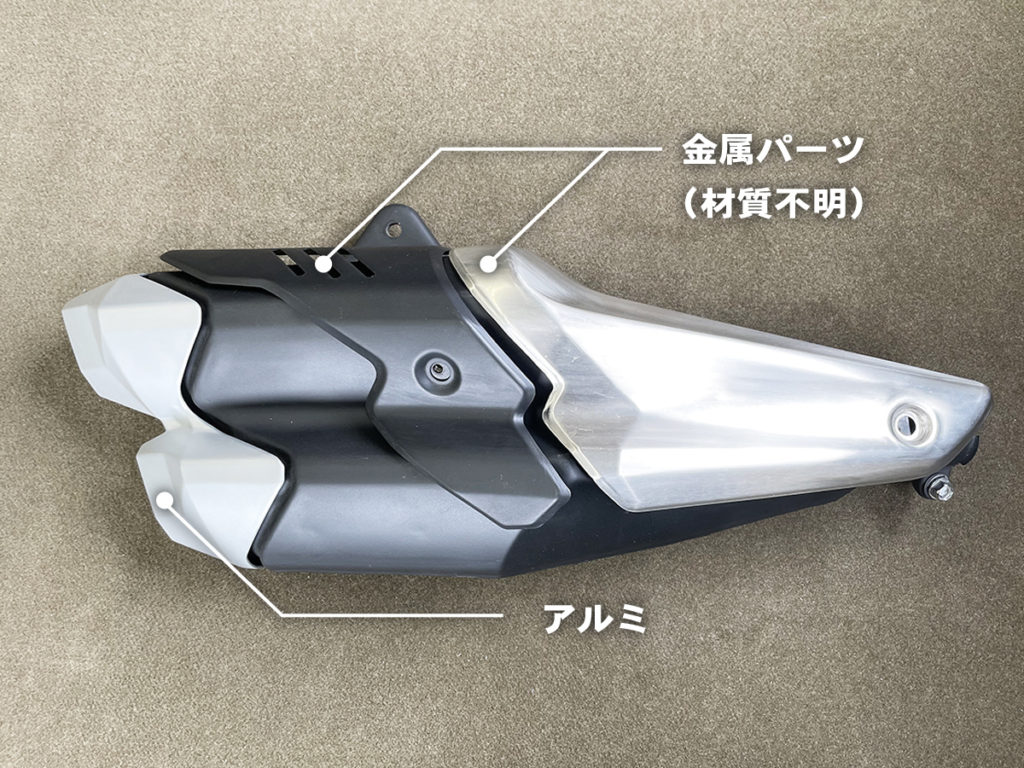

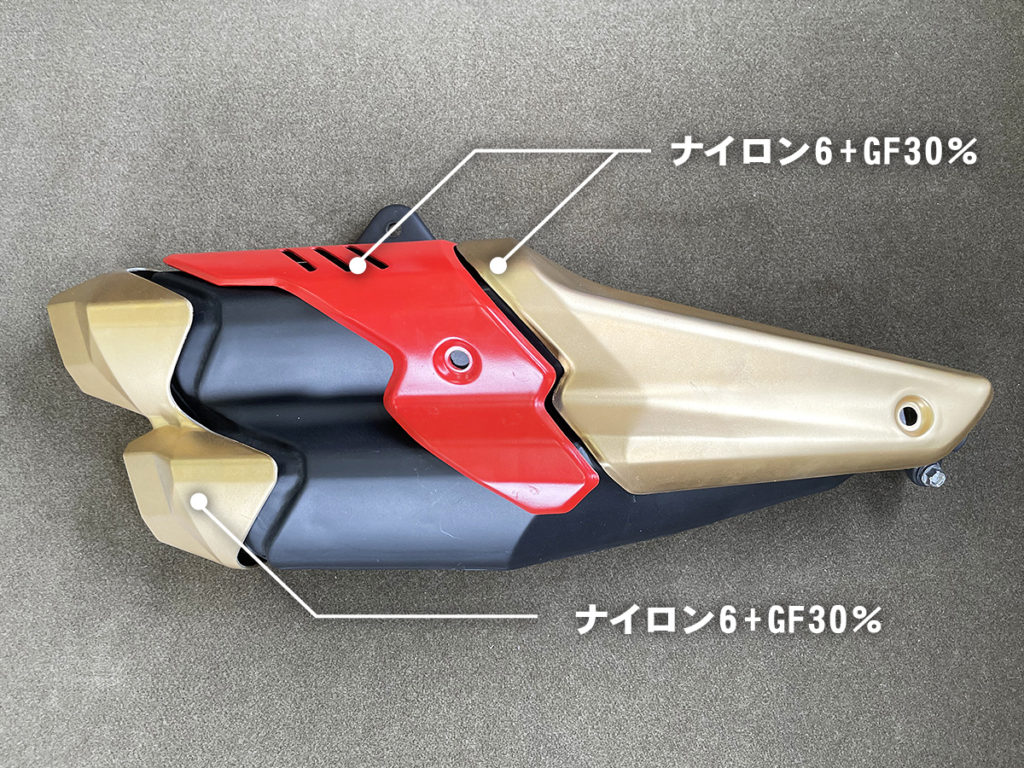

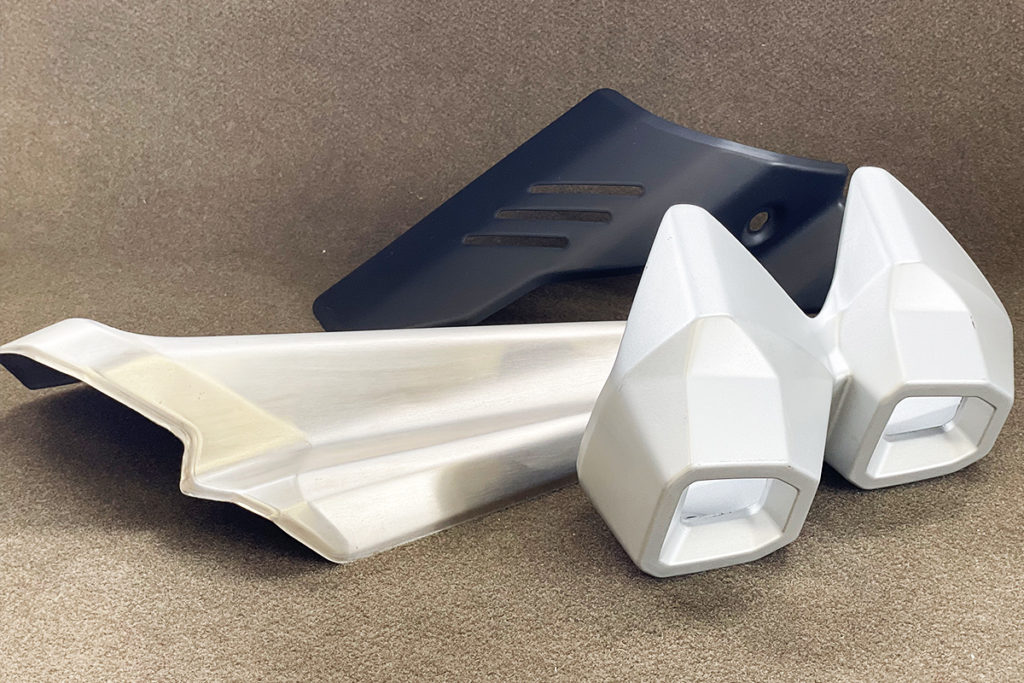

弊社でも多くの納品実績のあるバイク用マフラープロテクターとテールキャップをナイロン注型(PA6+GF30%)してみました。

※今回は単純に金属部品の形状をそのままナイロンで製作しております。実際には樹脂化などで軽量化を図る場合、設計士やデザイナーの方が材料の特徴を把握し、構造分析(CAE)などを含め、形状や構造をいろいろな角度で検討してから試作する流れになります。ご了承ください。

※秘密保持契約のため、弊社で製造している製品情報を開示することができません。今回は、量産品のバイクのマフラーパーツを購入してナイロン注型で製作しております。

【 各素材の比重 】

- PA6+GF30% ⇒ 1.36

- ステンレス ⇒ 7.6~8.1

- アルミ ⇒ 2.7

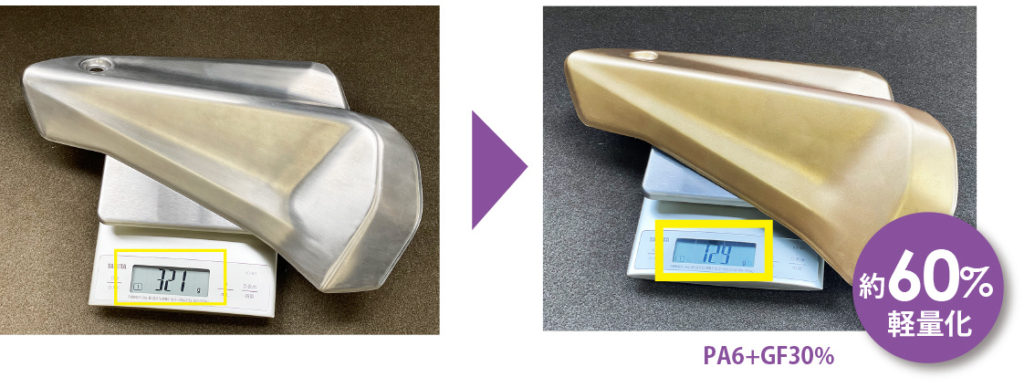

■マフラープロテクター1(321g ⇒ 129g)

■マフラープロテクター2(217g ⇒ 86g)

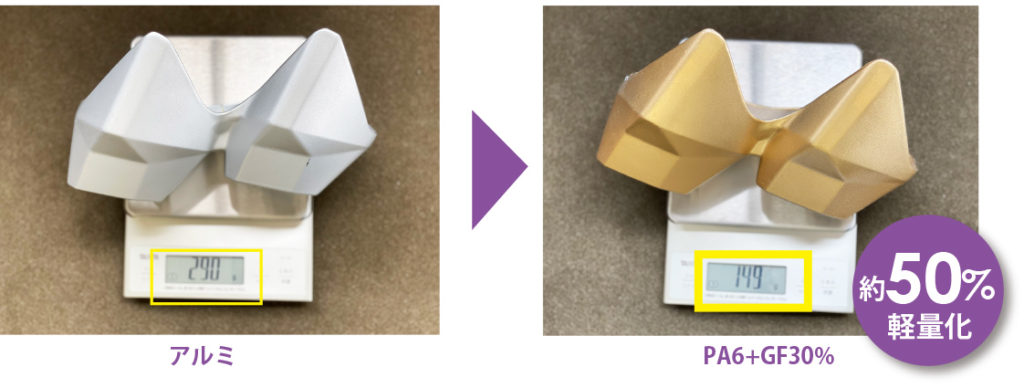

■テールキャップ(290g ⇒ 149g)

■3パーツ合計(828g ⇒ 364g)

今回は合計で56%の軽量ができました。

※先述した通り、今回は金属パーツをそのままナイロン6で製作したものです。実際、材料置換や軽量化検討の際は、使用材料に適性な形状や構造を設計、分析してから試作します。

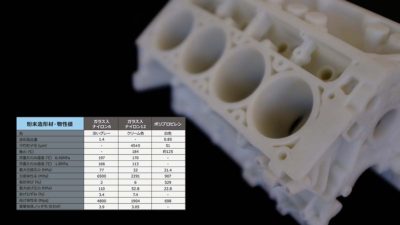

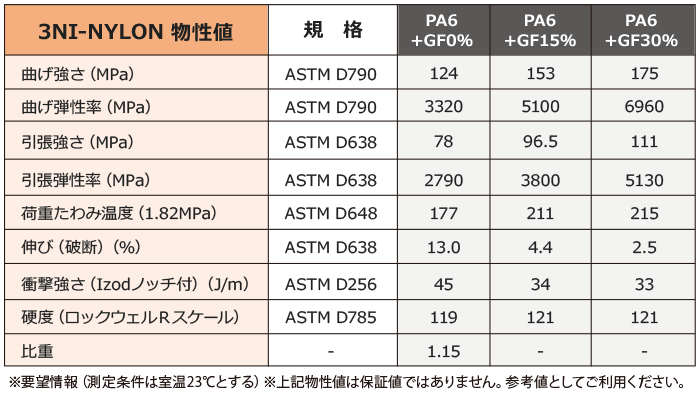

■今回使用した弊社開発のナイロン材「3NI-NYLON」の物性表です。

まとめ

今回は軽量化にかかわるプラスチック材の一つであるナイロンで金属パーツを製造したらどのくらい軽くなるか検証をしてみました。実際市販されているの金属パーツを単純にナイロン注型したものです。参考程度としていただければ幸いです。

軽量化では、材料の置換は重要です。

各メーカーの新材料の開発や採用で材質の高強度化・軽量化が進んでいます。一方で高強度素材の成形が難しく、加工技術の向上や開発も必要になってきています。

軽量化で重要なことは、「適正な材料と製法の選択」です。

様々な材料、製法が開発されいている中、適材適所に適切な材料・製法を用いることが、軽量化の第一歩です。

ナイロンは自動車の軽量化として採用される数ある材料の中のひとつです。材料の種類は非常に多く存在し、また新しい材料も開発されてます。それに伴い、材料選定が難しく新しい知識も必要になってきます。

「試作を考えているが、どの製法がいいのかわからない」「試作製作について質問したい。」等あれば、弊社までお問い合わせください。

画期的な技術「ナイロン注型」

ナイロン製品を金型レスで!

軽量化を図りたい高強度・高耐熱性の製品に!

これまでに数多くの実用試験に使用されるナイロン注型品を製作しております。

ナイロン注型品納品例)

マフラーカバー、インテイクマニフォールド、エンジンカバー、ハウジング 等

お気軽にお問い合わせください。044-865-1855受付時間 8:30-17:00 [ 土・日・祝日除く ]

お問い合わせ