【プラスチック基礎】物性値の見方│6つの性質で特徴をつかむ

プラスチックを使いこなすためには、プラスチックの性質をよく理解することが重要です。

材料の性質を理解するには 物性値は1つの重要な情報源です。

物性の数値で材料の特性を理解することは難しいことですが、物性の意味を知れば、材料の特性をイメージでき材料選定が以前よりスムーズになるでしょう。

今回は、物性表に記載されている基本的な情報を理解していただけるように、プラスチックの性質と物性データの意味をご紹介させていただきます。

プラスチック材料の6つの性質

「物性」とは、物質の持つ物理的な性質のことです。

この物理的な性質を数値化したのが物性データで、このデータが材料選定の判断基準の一つです。

プラスチックの性質は大きく分けて6つの項目に分類されます。

- 機械的性質(材料が持つ力学的特性)

- 熱的性質(材料が持つ熱的変化に対する特性)

- 光学的性質(材料と電磁波や可視光線によって生じる変化に対する特性)

- 電気的性質(材料の通電に対する特性)

- 化学的性質(材料の化学反応や化学変化に対する特性)

- 物理的性質(密度、比重や吸収率など、物質の組成を変えずに測定できる特性)

物性データには、必ずしも上記6つの性質が記載されているとは限りませんが、プラスチック材料では「機械的性質」「熱的性質」 「物理的性質」 の項目は重要ですので、物性値をでどんな性質をもった材料なのか理解できるようにしておくといいですね。

おもな物性を解説

プラスチック材料でおもに使用される物性を各性質ごとにご説明します。

■機械的性質

機械的性質とは、 材料が持つ力学的特性。

引張強さ、伸び、絞り、硬さ、衝撃値などが代表的です。

| 項目 | おもな単位 | 説明 |

|---|---|---|

| 引張強さ | MPa(メガパスカル) | 引張り荷重に対して耐えられる最大の力を示す値 |

| 曲げ強さ | MPa(メガパスカル) | 曲げ荷重に対して耐えられる最大の力を示す値 |

| 破断伸び | % | 引張り荷重に対して生じた伸びと距離との比を百分率で表した値 |

| 引張弾性率 | MPa(メガパスカル) | 引張荷重による変形のしにくさを示す値 |

| 曲げ弾性率 | MPa(メガパスカル) | 曲げ荷重による変形のしにくさを示す値 |

| 圧縮強度 | MPa(メガパスカル) | 圧縮荷重にどれくらい耐えられるかを示す値 |

| 衝撃強度 | J/m kJ/㎡ | 衝撃荷重で破壊させたときの衝撃値。材料の強靭さを表す指標の一つ。 |

| ロックウェル硬さ | Rスケール | 硬さを表す尺度の一つ。押し込みの硬さ。(※ロックウェル硬さ試験は、アメリカのロックウェル氏により考案され、ウィルソン氏により実用化された硬さ試験方法) |

■機械的性質の強さとはなにか?

材料の外力にに対する「強さの程度」です。

単に「強い」「弱い」で分類せずに、「どういう強さか」が重要です。

強さといっても様々な指標があります。

「引張」「圧縮」「せん断」「曲げ」「ねじれ」などの外力による

- 耐えられる強さ(強度)

- 変形しにくさ(剛性)

- 粘り強さ(靭性)

- 硬さ(硬度)

など。

強ければ優れた材料ということではなく、使用用途に適切な特性を選ぶための指標です。材料の特性により加工のしやすさや加工方法なども考慮できます。

機械的性質である「強さ」というのがとても紛らわしく、間違って解釈してしまうこともありますので「強度」「剛性」「靭性」「硬度」を詳しく解説していきますね。

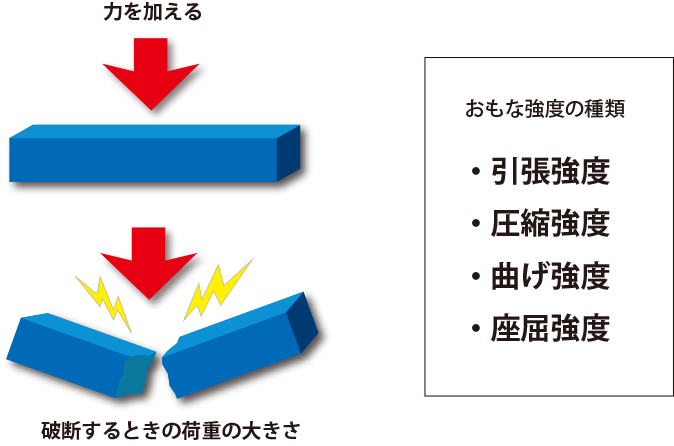

強度(Strength)

■力が加わったとき「どのくらいの力に耐えられるか」を表す。

樹脂材料に荷重をくわえ、破断するまで

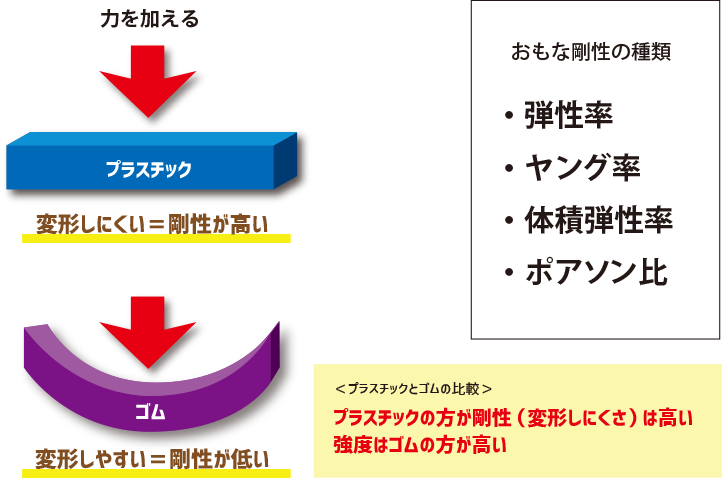

剛性(Stiffness)

■力が加わったときの「変形のしにくさ」を表す。

外力に対して生じたたわみ量により剛性の高さを計ります。

プラスチックとゴムの剛性をみてみると。。。

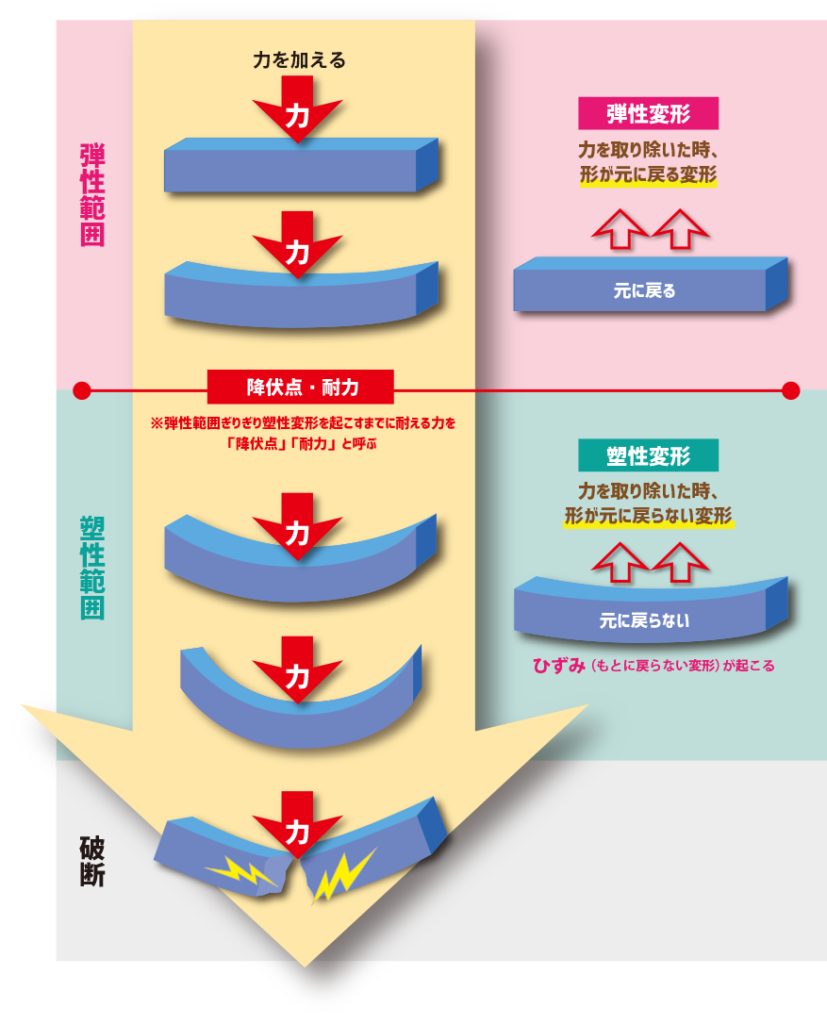

靭性(Toughness)

■材料の「粘り強さ」のことで、

力が加わったとき「破壊を阻止するために踏ん張る力の強さ」です。

外力による破壊に対する抵抗力を示し、材料の脆さ(もろさ)の基準になります。

靱性が大きい(粘り強い)= 引張強度が高く、破断しにくい

粘りが強い性質の材料のことを「延性(えんせい)材料」と呼びます。

延性材料は、弾性変形を経て、ひずみが生じる塑性変形が起き破断するまでの粘り強さ、変形量が大きい材料。つまり靭性が高い材料となります。

先ほどのプラスチックとゴムの例で説明すると、ゴムの方が靭性が高い材料となります。

硬度(Hardness)

硬度(こうど)とは、 「樹脂・プラスチック材質の表面の硬さを表す値」で材料表面にかかる力に対する抵抗力で、「変形しにくさ」「傷つきにくさ」などがわかります。

硬度が高いほど摩耗や傷に強く、変形もしにくくなります。

「硬度」と「靭性」は反比例の関係性で、

- 硬度が高い ⇒ 衝撃を与えた時に壊れやすい(脆性[ぜいせい]=もろい)

- 靭性が高い ⇒ 表面に傷がつきやすい

材料の「強さ」といっても様々あります。どんな強さか見極められるようにしておくといいですね。

■熱的性質

熱的性質とは、耐熱性や燃焼性などの熱的変化に対する性質。

プラスチックは金属などと比較すると、熱膨張係数や燃焼性が大きく、熱伝導率や比熱が小さくなり、使用可能最高温度が低くなります。プラスチック成形する場合に熱的性質はとても重要ですので、材料特性を把握し製作する必要があります。

| 項目 | おもな単位 | 説明 |

|---|---|---|

| 融点 | ℃ | 材料が液体化する温度 |

| 熱膨張率 | ×10-6/℃ | 1℃あたりの温度変化によってどのくらい物体の長さや体積が膨張するかの割合を示す |

| 熱伝導率 | W/m・K | 熱の流れやすさを示す |

| 荷重たわみ温度 | ℃ | 荷重をかけた状態で温度を上げていき、たわみが一定以上になる温度を示す |

そのほか、連続使用温度、熱収縮、比熱、熱伝導率、熱変形温度、脆化温度などがあります。

■光学的性質

光学的性質とは、電磁波、可視光によって生じる変化に対する特性。

プラスチックでは、透明性が求められる樹脂を使用する場合に必要な情報です。

| 項目 | おもな単位 | 説明 |

|---|---|---|

| 屈折率 | n | 物質中の光速に対する真空中の光速の比(物質中での光の進み方を判断する指標) |

そのほか、吸収率、反射率、透過率など があります。

■電気的性質

電気的性質とは、材料の通電に対する特性。

樹脂材料は絶縁性がよいため、電気・電子機器での使用が多いです。絶縁性であるので帯電もしやすく静電気が起こりやすいという欠点もあります。

| 項目 | おもな単位 | 説明 |

|---|---|---|

| 誘電率 | 1MHz | 電気を蓄えられる大きさの指標(絶縁体としての性能を評価する一つの基準) |

| 体積抵抗率 | Ω・cm(オームセンチメートル) | 単位体積あたりの電気抵抗値(電流の流れにくさを示す値) |

■化学的性質

材料の化学反応や化学変化に対する特性

| 項目 | おもな単位 | 説明 |

|---|---|---|

| 耐酸・耐アルカリ性 | – | 酸性、アルカリ性に対する影響の受けにくさを示す |

| 耐油性 | – | 油に対する影響の受けにくさを示す |

■物性的性質

密度、比重や吸収率など、物質の組成を変えずに測定できる特性。

| 項目 | おもな単位 | 説明 |

|---|---|---|

| 密度 | kg/ ㎥ | 物質の単位体積あたりの質量 |

| 比重 | g/㎥ | 物質の質量と、同体積の基準物質の質量との比。(通常、基準物質は4℃の純水) |

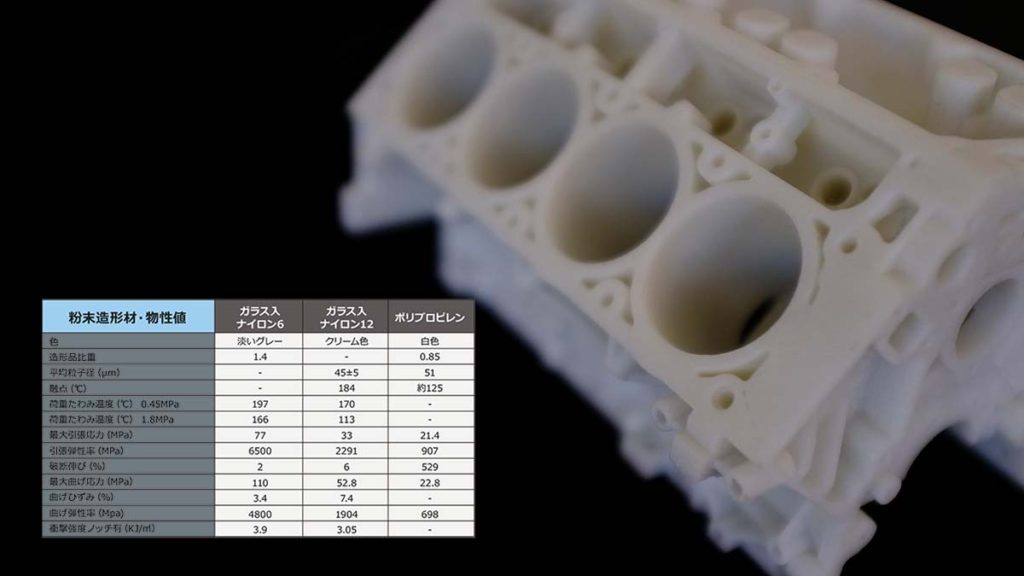

実際の物性データから読み取ってみよう

実際の物性データを参考に見てみましょう。

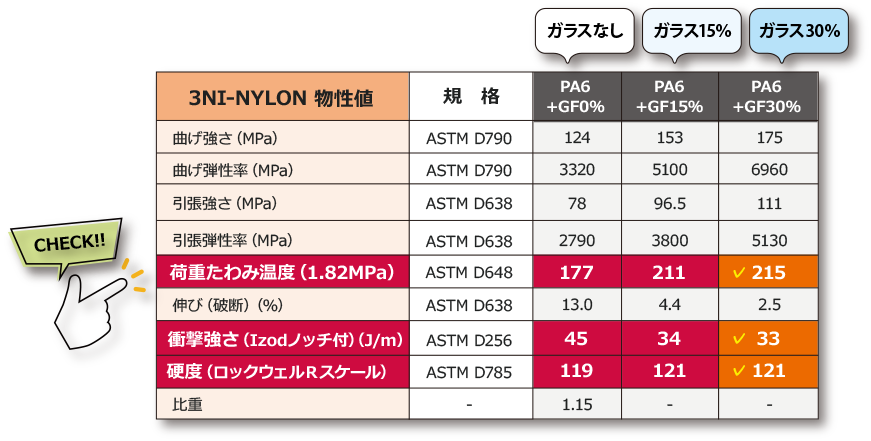

上記の表は、ナイロン注型で使用するナイロン注型材の物性データです。

ナイロン注型での成形で多いご要望は小ロットの「耐熱性と強度のある製品」。

弊社のナイロン注型の特徴のひとつは、ガラスフィラー添加可能なことです。耐熱性を高めたいというご要望があれば、ガラスフィラーを30%くらいまで入れられます。

ガラスフィラーを添加することで、

- 耐熱性が高まる

- 曲げ強度、引張強度、曲げ弾性率、引張弾性率が高まる

というメリットがあります。

一方、ガラスを入れることで硬度も高くなるので、衝撃の強さが低くなるのがわかります。

ガラスフィラーを添加することで、衝撃による壊れやすさが増してしまうということが物性データから読み取れます。

耐熱性が重要なのか?または衝撃強度が重要なのか?など、考慮して材料の選定やフィラー添加などをする必要があります。

まとめ

今回のコラムでは、プラスチックの物性をより分かりやすく理解できるように、プラスチックの6つの性質と「材料の強さ」の種類。そしておもな物性をご紹介させていただきました。

6つの特性とは、

- 機械的性質(材料が持つ力学的特性)

- 熱的性質(材料が持つ熱的変化に対する特性)

- 光学的性質(材料と電磁波や可視光線によって生じる変化に対する特性)

- 電気的性質(材料の通電に対する特性)

- 化学的性質(材料の化学反応や化学変化に対する特性)

- 物理的性質(密度、比重や吸収率など、物質の組成を変えずに測定できる特性)

そして、強さを表すには

- 耐えられる強さ(強度)

- 変形しにくさ(剛性)

- 粘り強さ(靭性)

- 硬さ(硬度)

などがあり、強さにも様々な指標があります。これらを理解していれば少しは物性データで材料の特性が理解しやすくなるでしょう。

各物性の試験方法なども知っておくとより理解しやすくなります。

材料知識を得ることはそう簡単なことではありませんが、経験を積んでいけばおのずと知識が増えるでしょう。また、樹脂は成形する時、製品として使用する時の性質が異なる場合がありますので、そのことも考慮して選定する必要もあります。

材料の特徴を適切に把握し、材料選定のセンスを磨いていくことが重要となります。