試作とは?少量生産と量産との違いは?│成功するプラスチック製品開発

弊社は、35年以上プラスチック製品の開発試作品を製造している会社です。

ものづくりに関わる仕事をしていなければ、「試作メーカー」が存在することさえ、知らなかった方も多いでしょう。

最近では、

3Dプリンターやクラウドファンディングの出現で個人で「ものづくりする」ことがより身近になり、新しい発想の「価値ある製品」が生まれやすい時代になりました。そのことにより、試作に興味のある方も増えてます。

しかし、ものづくりを進めるに当たって、

製造工法やプロセスの知識がないと失敗につながるリスクも多くなってしまいます。

試作品と量産品は、

製造加工法・設計・材料・単価コストが違う

それを知らずに試作は作ったが、

- 「量産では作れない形状だった」

- 「製品単価が高すぎてしまった」

ということになるケースもあります。

クラウドファンディングの場合では、資金調達をしてしまってから、いざ量産に取り掛かろうというときに調達額を大きくオーバーしてしまったり、試作と同じものができないことが発覚した。。。

ということにならないためにも、製品を作るにあたって、

「試作と量産の相違点」「試作と量産の違いによる注意点」

を把握していなければいけません。

今回はプラスチック製品開発で失敗しないために、試作メーカーの立場から試作の時点で知っておくべきことをご紹介させていただきます。

- 試作経験初心者の方

- 個人でモノをつくって販売したい方

ぜひご参考ください。

試作とは?

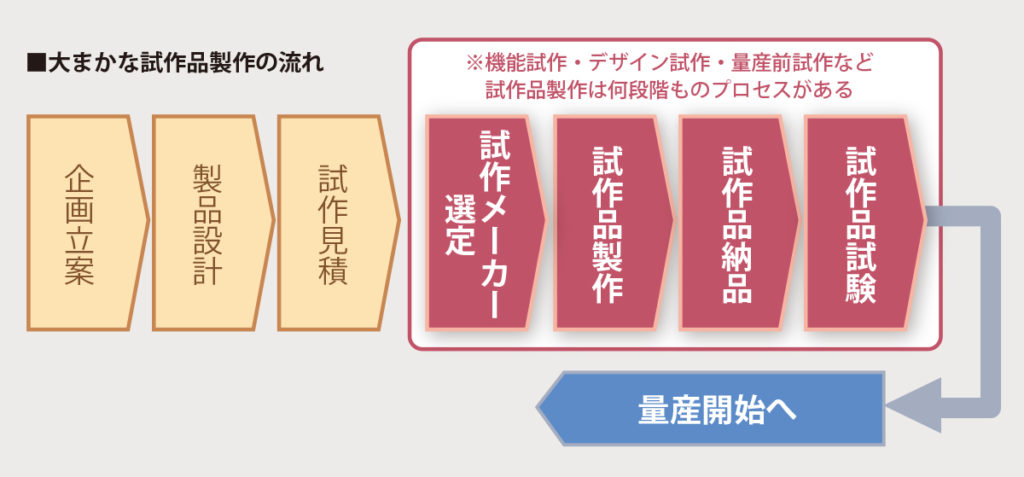

■試作とは

量産への移行前に、品質・機能・デザイン形状など問題ないか確認するために実際にサンプル製品(プロトタイプ)をつくることです。

試作品は段階を踏んで何度も製作します。

金型を用いて製造する樹脂製品の多くは、試作を何度も製作します。

試作は、初期段階の「形になるか?」のレベルから、量産直前の「品質性、安全性、価格性、量産性のすべて問題なくクリアしているか?」の最終確認レベルまであります。

各段階の問題をクリアして、やっと量産品の製造を開始できる段階になります。

「試作メーカーという業種があるの?」

⇒ 一般的に少量生産を得意とする製造会社のことです。少量生産のため、試作用途の製品製造が多いです。

試作は、自社でも作れる部品などに関しては販売元メーカーさんが製作するものもありますが、自社で作れないものに関しては試作メーカーが製造するのが一般的です。

開発商品によりますが、通常1つの製品を完成させるのに数多くの企業がかかわっています。

★例えば自動車の場合、

自動車メーカーは、「完成車」をつくる開発元メーカーです。その完成車をつくるには、

「金属」「樹脂」「モーター」「エンジン」「半導体」「電池 」「ソフトウェア」「オーディオ系」など数多くのパーツが必要です。

各パーツの専門製造メーカー(サプライヤー)が製造して自動車メーカーに納入するという形になります。

多くの企業がかかわっています。

弊社は、試作段階の樹脂パーツを製造しています。

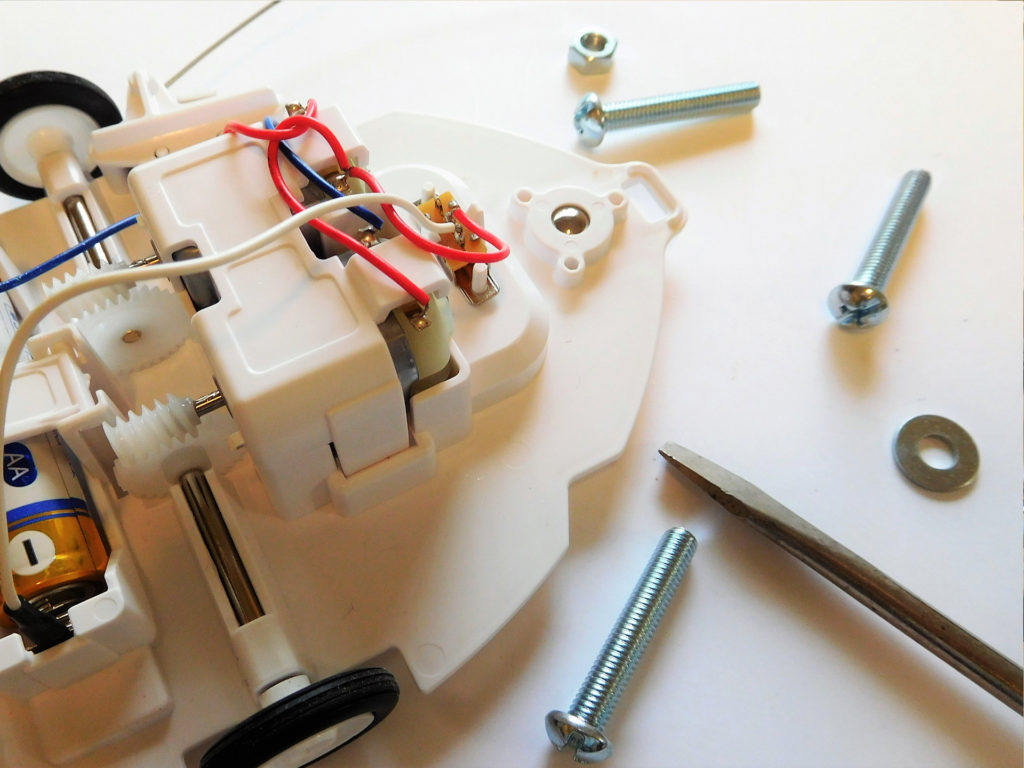

試作の段階では、機能・デザインの確認や耐久評価や試験のための製品です。

ですので、試作してから設計変更などがされるため、量産するほどのロット数は必要なく、少量生産になります。

いわば「特注品をつくる」ということになります。

一方、最終的な完成品(量産品)製造するには、何千~何万というロット数になります。

製造するには、耐久性のある高額な金型(本金型)を使い、射出成型という製法で製造します。

デザイン変更の度に高額な金型を作って製造ラインの設定をしていては、膨大な予算になってしまいます。

量産品は、量産に適した工法・技術で製造し、

試作品は、少量生産に適した工法・技術で製造します。

この少量製品をつくる専門技術を使ってプロトタイプをつくる業者が「試作メーカー」と呼ばれています。

試作(少量生産)と量産の違いは?

試作品と量産品の違いは、大まかにわけると下記の4つ。

試作品と量産品の違い

- 工 法

- 設 計

- 材 料

- 単 価

それぞれ量産とどこが違うのか簡単に解説します。

1⃣ 製造工法の違い

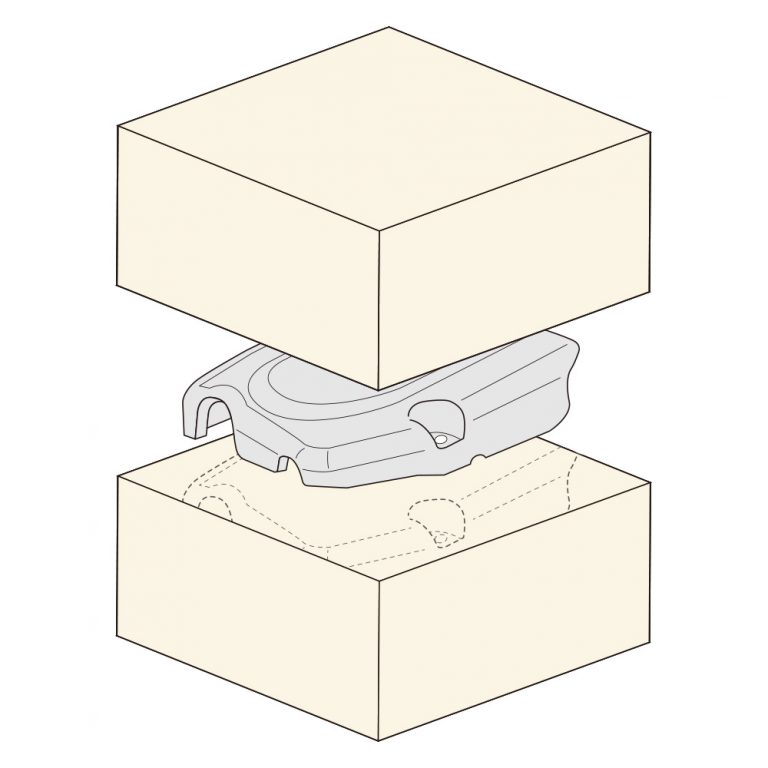

ほとんどのプラスチックの量産品は、本金型を使用して射出成型という製法で製造されます。

一方、試作品は、

「生産数」「用途」「形状」「材料」「予算」などで加工方法が決まります。

加工方法の選択のひとつで、可能生産数・使える材料・コストの面でもかなり違いが出てきます。

試作品を作るときに用いるおもな加工方法を紹介します。

■試作(少量製品)のおもな加工方法

簡易型の射出成型

金型は射出成型などの製造で、必ず必要なツールでとても高価なものです。

量産の金型は本型と呼ばれ、鋼材で作られています。

少量製造の場合には、この高額な金型を作っていたら製品1つ当たりの単価がとてつもなく高くなってしまいます。

この本型を作る代わりに、簡易型の金型をつかって成形する方法があります。

樹脂型やアルミ型、カセット型等の本型より比較的安価で作れる金型を使って成形します。

樹脂や軽金属を使用することで金型製作のコストや時間が削減できるのがメリットです。

一方、本型よりショット可能数が少なくなり、型の寿命も短いのがデメリットになりますが、量産品にもっとも近い試作品を作るのに適した製法でしょう。

切削加工(削り出し)

切削加工は材料のブロックを削って成形する方法。

切削加工のメリットは、細かい調整ができるので、精度が高く、 丈夫なものを製作できるということです。 量産とほぼ同じ材料が使えます。

一方、コストが高くなることがデメリットです。一つ一つ削って製作するため、数量が多ければ多いほどコストがかかってしまいます。

数個単位で、精度の高い試作品を作りたい場合に向いている製法です。

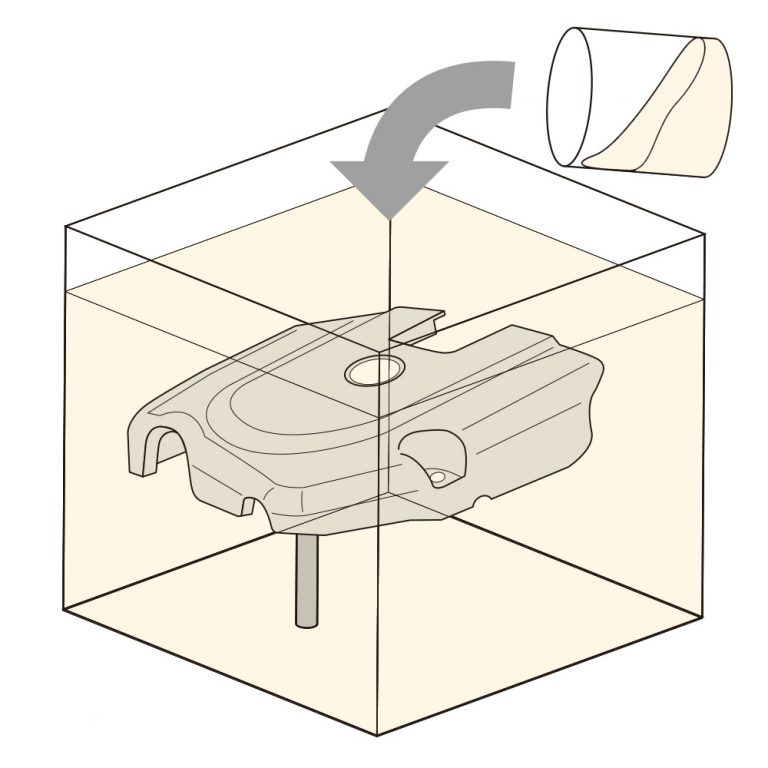

真空注型

シリコーンゴム型を使用して、真空の状態で型に液体状の樹脂を流して固める製法。

一つのシリコーン型で20個ほどのコピーが作れます。

材料はウレタン系、エポキシ系、シリコン系に限られますが、弊社では特殊技術であるナイロン6での注型が可能です。ナイロン注型は、小量の耐熱、強度を要する製品には適しています。

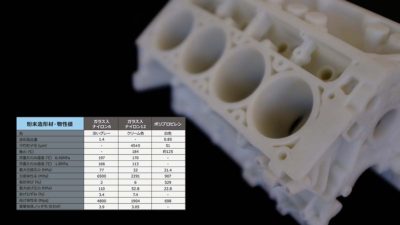

3Dプリンター

3Dプリンターは、3Dデータをもとに材料を積層して造形する製造装置です。

データがあればすぐに造形できるので、コストも削減できスピーディーな試作開発が可能になります。

造形方式も数種類あり、どの造形方法にもメリットデメリットがあります。

3Dプリンターは日々凄まじい進化を遂げています。製造業に大きな変革をもたらしているほどの存在であることは確かですが、まだまだ発展途上の段階であり課題があるのも現状です。

↓↓↓3dプリンターの造形方式についてのコラムはこちら

上記が代表的な試作品の加工方法です。

ただし、すべての加工方法に言えることですが、会社によって得意とする材料や加工、サイズ等が異なります。

実際に試作をしたい場合は、試作メーカーに相談してみましょう。要望に適した加工方法や材料などのアドバイスがもらえるでしょう。

2⃣ 設計の違い

試作品用の金型と量産品用の金型では、求められるスペックが違います。

試作品の場合、多少無理な形状でも工夫して試作設計の形状に製造できますが、量産となると試作設計の金型のままで製造してしまうと同じ品質のものを維持して大量に生産することができないのです。

射出成型は、高温で溶かしてプラスチックを高圧力によって金型に押し込み、冷やし固めて成形する工法です。

とても高い圧力で押し込まれるので、その高圧力に耐えられ、製品のばらつきがなく量産できるような金型設計が必要になってきます。

数万~数百万回以上の超高圧力に耐えうる金型が必要ですので、金型の設計も高度な精密さが要求されます。

また、金型設計の変更にともない、製品の設計修正も必要になる場合があります。

3⃣ 材料の違い

製造工法が違ってくると、材料にも違いが出てきます。

簡易型の射出成型ですと量産と同じ材料で作ることが可能ですが、注型、3dプリンターなどでは、同じ材料で作ることができないことも多々あります。デザイン形状だけの確認でしたら、材料の違いがあっても支障はそれほどないですが、評価や試験用の試作になりますと同じか同等のもので試作しますので、使う材料で工法も限られてきます。

試作するにあたって、どんな目的なのかを明白にしておけば、おのずと加工方法も決めやすくなるでしょう。

4⃣ 単価コストの違い

生産ロット数によって、1個当たりの製造費用が異なります。

当然ですが、生産数が多いほど単価コストが安くなります。

ですから、試作品は少量生産ですので1つ当たりの単価が高めになります。

試作と量産での生産数や予算など事前に計画しておきましょう。

試作と量産との違いによる注意点

先ほども解説したとおり、製造工法によって設計、材料、コストなど異なります。

試作では、いい感じのものが仕上がったとしても、いざ量産へ移行する際に思った通りにできないということがないように注意しましょう。

★試作と量産の違いで起こりえる失敗例

量産では作れない形状だった(試作との製造方法の違いによる原因)

少量生産と量産の加工方法は違います。

わかりやすい例でいえば、3Dプリンターでは、金型は不要で3Dデータがあれば造形できます。

型では、抜けないような複雑な形状も簡単に造形できてしまいます。

3Dプリンターで少量で造形するにはいいのですが、これを量産するとなると型が必要となります。

3Dプリンターのスペックによっては、少量生産の最終製品を製造することもできます。ただ量産を考えているのであれば初めの設計時点で金型を意識した設計をしないといけません。

製品単価コストが高すぎてしまう。

コストを意識しないで設計を進めてしまうと、

せっかくいいアイデアがあり製品化のために試作して、いざ量産へという段階まできたのに「コストが高すぎた」ということになりかねません。

はじめに、どのくらい利益が出るのか計画を立てておく必要があります。

「販売予想数」(売上)-「初期費用」-「材料費」=「利 益」

量産への移行時点で、大幅なコストカットや設計変更にならないためにも、コスト意識はもって設計しましょう。

少量生産で高付加価値化

私たちの身の回りでは、比較的安価で売られている製品がたくさんありたくさんあります。

なぜなら、大量に生産され、大量に消費されるからです。

大量に作れば、製品にかかる初期費用の割合が低くなり単価が抑えられます。

この価格の感覚でものづくりをしようとすると、いざ自分が作ろうとしたときに市場に出回ってる価格内で製造することが難しいことに気が付くでしょう。

★たとえば

ある製品を「100円ショップで売りたい」

どのくらいの生産数にすればいいのでしょうか。

単純計算してみましょう。

※[初期費用(100万円)+ 製品材料費:@50円] とします。

(初期費用=設計費・試作費・人件費・型費・加工費などを含む)

■10個 生産した場合 >

初期費用100万円+材料費500円(@50円x10個)=100万500円

⇒ 1個あたり 100,050円

■ 50個 生産した場合 >

初期費用100万円+ 材料費 2,500円(@50円x50個)=100万2500円

⇒ 1個あたり 20,050円

■ 300個の場合 >

初期費用100万円+ 材料費 15,000円(@50円x300個)=101万5000円

⇒ 1個あたり 3,383円

■ 1,000個 生産した場合 >

初期費用100万円+ 材料費 50,000円(@50円x1000個)=105万円

⇒ 1個あたり 1,050円

■ 10,000個 生産した場合 >

初期費用100万円+ 材料費 500,000円(@50円x10000個)=150万円

⇒ 1個あたり 150円

■ 50,000個 生産した場合 >

初期費用100万円+ 材料費 2500,000円(@50円x10000個)=350万円

⇒ 1個あたり 70円

最低でも50,000個以上生産しなければ成り立たない製品になります。

50000個以上売れる見込みがあればいいのですが、通常、個人単位でのものづくりの場合は、初めからここまでリスクを取ったものづくりはしないものです。

市場に出回っている安価な製品と価格で勝負するのはとても難しいのです。

消費者は、

性能や品質など同等の製品なら

安い方を選びます。

しかし、

高付加価値のある製品なら、

そのニーズを必要としている人は価格が高くても購入します。

最近では、少量生産のニーズが高まっています。

大量の在庫を抱えずに、多種多様な顧客ニーズに対応できる製品を提供することできます。

たくさんの数の製品をつくれば単価は安くなりますが、

「高付加価値のある製品を少量生産する」ということも選択肢としてある

ということも押さえておきましょう。

まとめ

今回は試作と量産の違いをご紹介しました。

試作や量産の加工方法の知識を身につけておくことはとっても重要なことで、ものづくりの基本です。

素晴らしいデザインができて絶対売れる商品だとしても、それが製品にならなければ(成形できない形状・高コスト)ただの夢物語になってしまいます。

しかし、「試作ならこの工法でなければならない」「量産ならこれしかない」と決めつけて商品開発してしまうと、新しい発想のものが生まれにくくなってしまうのも事実です。

(米アップル社は、優秀な技術者のこだわりで当時量産加工方法では非常識とされていたアルミ切削加工での製品の大量生産を実現させてます)

そして最近では、量産だけでなく、多品種少量生産というものづくりも注目されています。

発想の自由さというのは開発するうえではなくてはならないもの。たくさんの知識を身につけた上でいろいろな可能性を追求してながら新しいものを作り出すことができるといいですよね。