【金型レス試作:真空注型】ウレタン注型とは?ウレタン注型用樹脂の種類

.jpg)

当社は1984年の設立以来、さまざまなプラスチック製品の試作開発に携わる試作メーカーです。特に真空注型技術を得意とし、国内で数少ないナイロン注型技術を保有する企業の1つです。

ナイロン注型についてはこちらをご覧ください↓↓↓

真空注型において一般的な材料としては、ウレタン樹脂を使用したウレタン注型がよく知られています。

ウレタン注型は、1980年代に技術が確立され、現在では多様な分野の産業が使用している技術です。

一方、ナイロン注型技術はここ20年ほどの新しい技術です。

今回の記事では、ウレタン注型に焦点を当て、材料の種類や製造プロセスなどについて説明いたします。

ウレタン注型とは

ウレタン注型は、プラスチック製品の試作や小ロット生産に使用される製造技術の一つです。

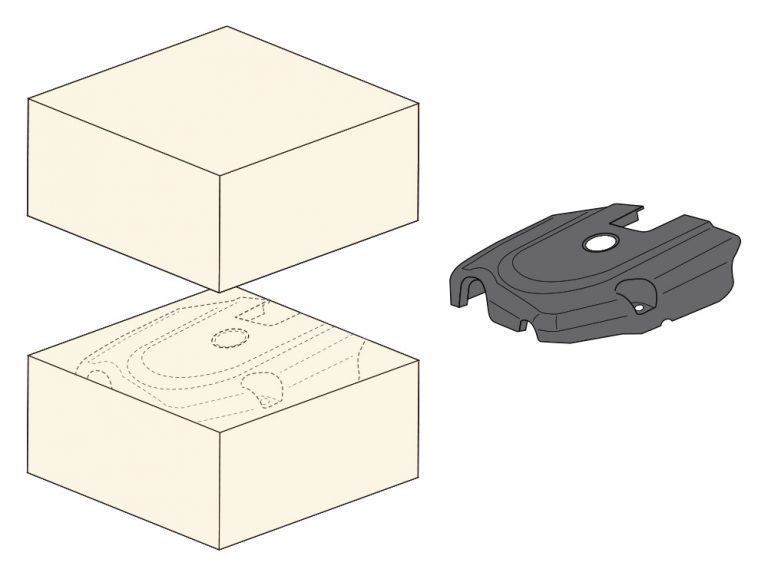

この方法では、マスターモデルを元にシリコーンゴムで型を製作し、その型に注型用ウレタン樹脂を注入して熱を加え固めて成形します。

ウレタン注型の歴史

シリコーン型を使用したプラスチック真空注型の技術は、1960年代に旧東ドイツのドレスデン工科大学とコットブス工科大学によって開発されました。

その注型技術を利用して1970年代に日本で真空注型機が生まれ、また1980年代以降、熱硬化性樹脂が開発されたことにより、大量生産品と同等の材料、外観、特性を小ロットで複製できるこの技術が発展。最初は主に自動車産業で使用されましたが、現在ではほぼすべての大手企業の研究開発部門で使用されています。

ウレタン注型の特徴

■金型不要の成形

シリコーンゴムの型を使用するため、金型の製作が不要で、これに伴うコストと時間を大幅に削減できます。

■コスト減少と納期短縮

ウレタン注型は短期間で製品を製作できるため、コスト削減と納期短縮のメリットがあります。

■小ロットの試作に最適

ウレタン注型は、少量の製品生産に適しており、5~20個の小ロット製品を効率的に製造できます。特にプロトタイプや市場テストが必要な場合に有効です。

ウレタン注型は金型製作に関連するコストと時間を削減し、柔軟性と効率性を提供するため、多くの企業にとって有用な選択肢となり、プロトタイプの開発、新製品の試作、市場導入前のテスト、カスタム製品の生産など、多くの用途に適しています。

ウレタン注型の流れ

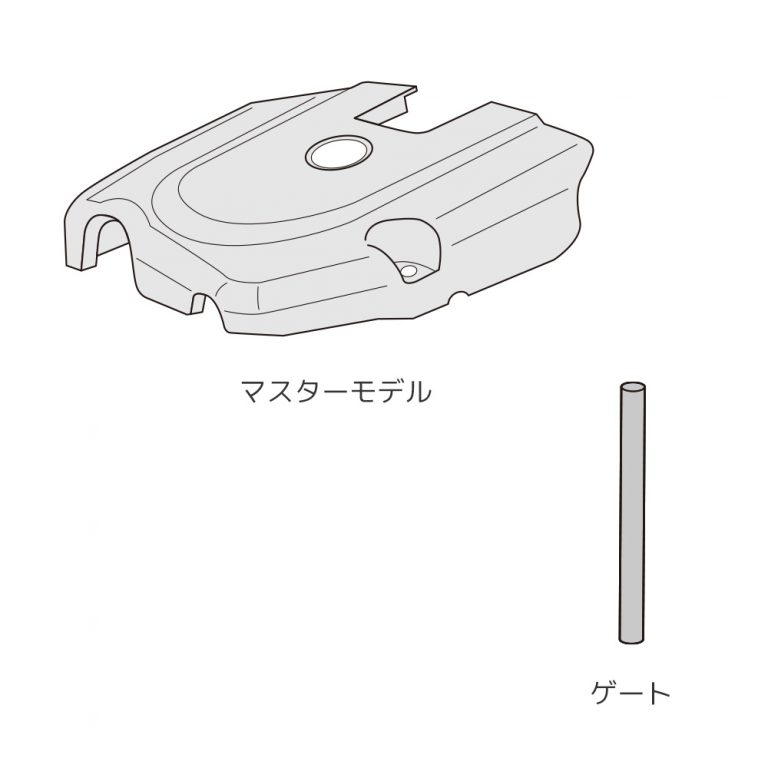

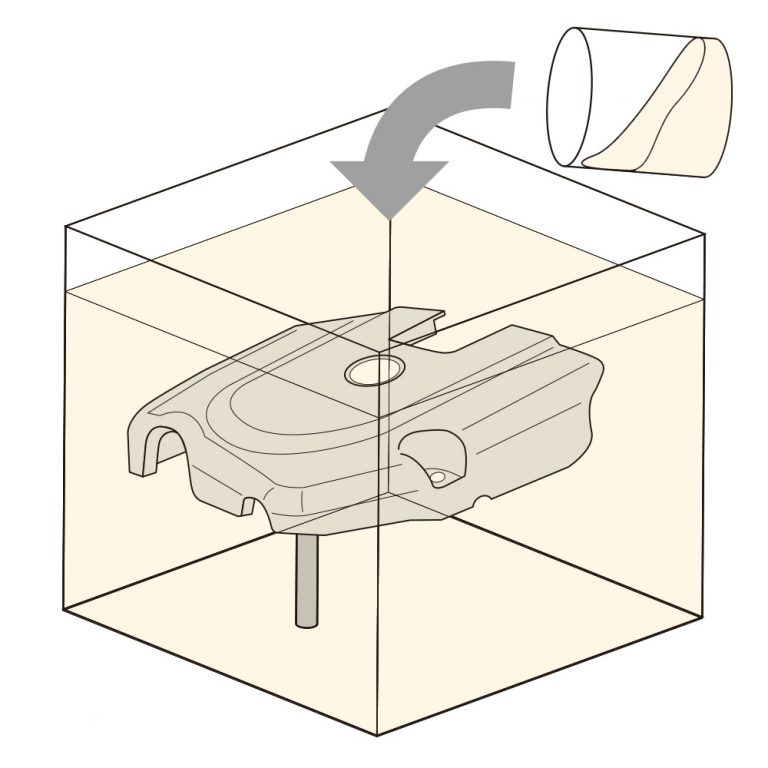

ウレタン注型のプロセスは、まず初めにマスターモデルを使用してシリコーン型を製作し、そのシリコーン型に材料を流し入れて固める流れになります。

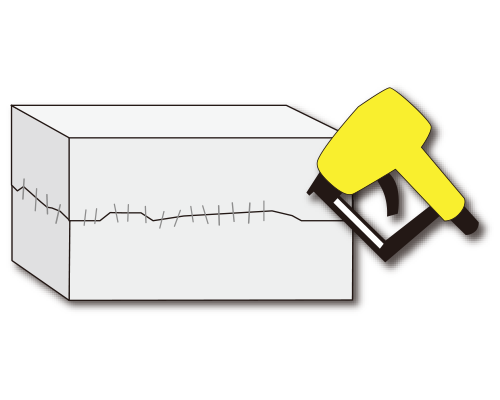

■シリコーン型の製作

真空脱泡させ硬化させます。

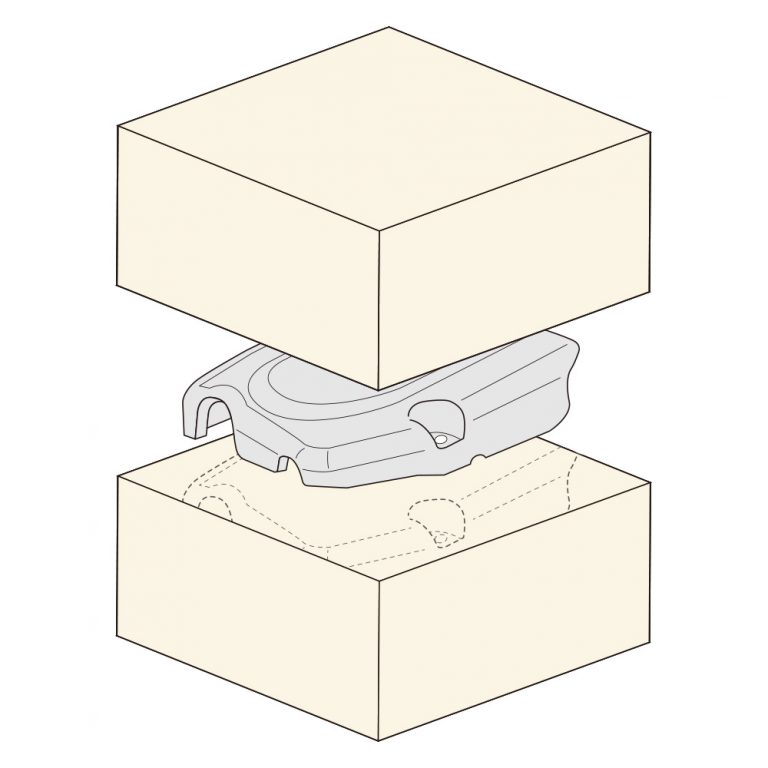

■シリコーン型を使用した注型

製作したシリコーン型を合わせ型にセットし、型締めを行います。

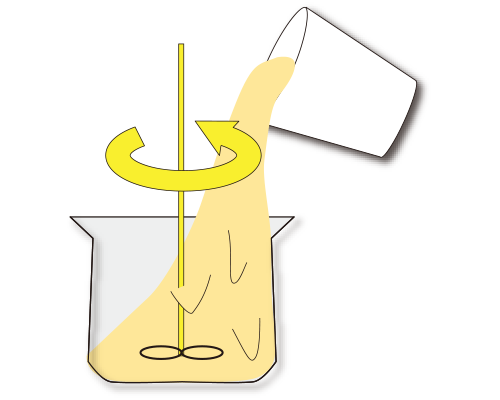

材料を真空状況下で十分に攪拌して均一な状態にします。

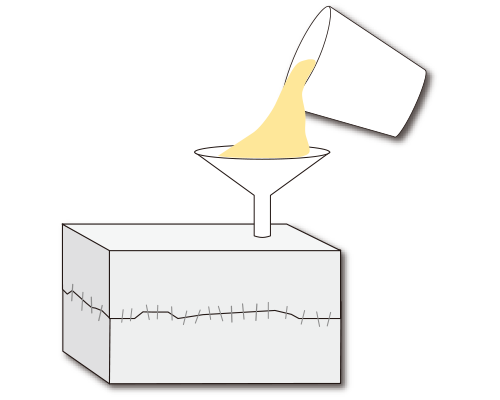

シリコーン型に材料を注入します。

材料が硬化するまで待ち、成型品をシリコーン型から取り出します。

シリコーン型に関する記事はこちら↓↓↓

ウレタン注型用の樹脂

ウレタン樹脂は多様な種類があり、スポンジ状の発泡体から塗装に適したもの、優れた機械特性を持つものなどがあります。

ウレタン注型では、機械特性に優れたウレタン樹脂を使用しています。

ウレタン注型に使用されるウレタン樹脂は、熱硬化性樹脂*であり、液状の材料に硬化剤を混ぜて固まる特性を持っています。これらのウレタン樹脂は、機械特性に優れており、さまざまな種類が存在します。

※熱硬化性樹脂の特性:熱を加えることで固まり、冷ましても再加熱しても再び柔らかい状態にはならない(クッキー、卵などと同じ原理)

プラスチックに関する記事はこちら↓↓↓

ウレタン注型用樹脂の種類

ウレタン注型樹脂には、様々な種類がありますが大きく分けると以下に分類されます。

■ABS相当

ABS(アクリロニトリル・ブタジエン・スチレン)に類似した物性を持ちます。ABS相当のウレタン樹脂は一般的に強度と剛性が高く、耐衝撃性に優れています。

■PP相当

PP(ポリプロピレン)に類似する特性を持つウレタン樹脂です。PP相当のウレタン樹脂は耐衝撃性に優れ、熱可塑性ポリプロピレンと同様の特性を持ちます。

■エラストマー相当

エラストマーに似た柔軟性と弾性を持ち、エラストマー相当のウレタン樹脂はゴム製品のような特性を持ちます。振動吸収や衝撃吸収の用途に適しています。

■アクリル相当

透明な製品を製造するために使用されるウレタン樹脂です。アクリル相当のウレタン樹脂は透明性と耐候性に優れており、透明なプラスチック部品の試作に適しています。

*〇〇相当(○○ライク)とは、その材料に似た材質ということです。

※射出成型(量産)ではおもに熱可塑性樹脂を使いますが、真空注型の場合は、熱硬化性樹脂になります。(ナイロン注型のナイロンは熱可塑性樹脂)

量産時の金型の成形品に似た材料を使用して小ロット生産します。

ウレタン注型用樹脂は、粘度、硬度、弾性、耐熱性などの物性において多くのバリエーションがあり、試作品の要件や用途に合わせて選択できます。

ウレタン注型の用途

ウレタン注型は、さまざまな産業分野で幅広い用途に使用されています。

【 おもな用途 】

■機能チェック・形状・色確認用の試作品

新しい製品の試作やデザインの確認に使用され、設計変更が必要な場合に比較的低コストで修正ができます。

■商用・営業用サンプル品

製品のプロモーションや営業活動の商用サンプル品を必要とする場合に、サンプル品を迅速に小ロットで製造でき、市場での受け入れ可能性を確認できます。

■金型検討用

製品の金型設計と検討の際、最初に試作品を製作してテストすることが一般的です。真空注型は、本金型に入る前に製品の形状や性能を評価するために使用されます。

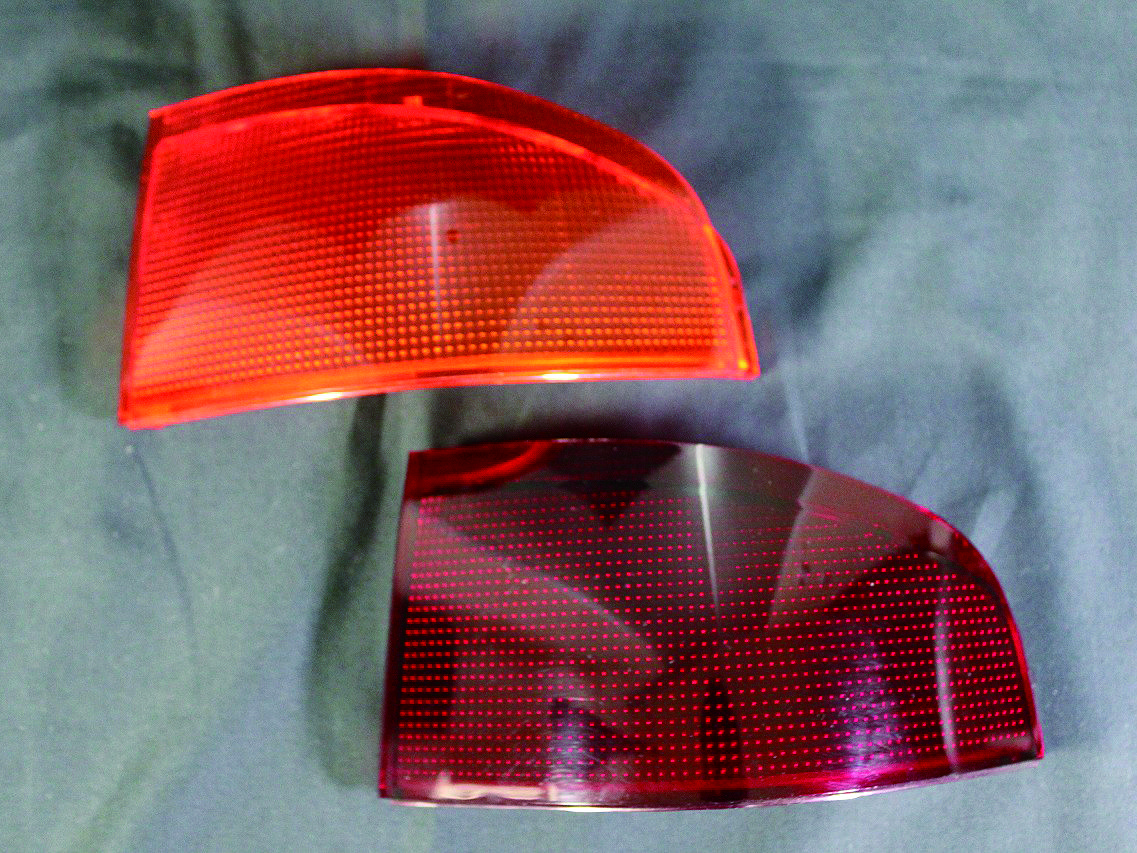

.jpg)

製作例) 自動車部品、電気部品、航空機部品、医療機器・精密機器・電気機器等のハウジングやケースなど。さまざまな産業でウレタン注型が用いられています。

調色・塗装可能

ウレタンは調色や塗装をすることも可能ですので、色を検討するときや商品サンプル品などにも真空注型が選ばれます。

まとめ

ウレタン注型は、一般的にナイロン注型よりも知名度が高く、実際には幅広い産業分野で使用されている製造方法です。当社の記事では、まだ広く知られていないナイロン注型についての情報をより多く掲載していますが、ウレタン注型も非常に重要な選択肢であるので、今回ウレタン注型についてご紹介いたしました。

ウレタン注型の利点の一つは、大型部品の成形が可能であることです。例えば、2000mmほどの大きなバンパーなども製造できます。

当社では、ウレタン注型だけでなく、ナイロン注型、機械加工、粉末造形(3Dプリンター)などの技術を使った試作もしております。試作や小ロットの製造に関するお悩みがございましたらお気軽にお問い合わせください。