【真空注型】ナイロン注型とウレタン注型との違いは?

当社は、1984年の創立以来、多種多様なプラスチック製品の試作開発をしている試作メーカーです。

真空注型は、

「真空状態の中で液体樹脂をシリコーン型に流し、硬化させて製品を作る製法」で、

弊社の代表的な技術です。

当社の真空注型の特徴は、材料・機械ともに自社開発した「ナイロン注型」ができるという点です。

ナイロン注型は、金型を使用せずシリコーン型を使用することで、金型製作コストとリードタイムを削減し、高耐熱性・高強度部品をよりスピーディーに製造できる画期的な技術です。

1つのシリコーン型で、およそ20ショットまで可能(製品の形状などによる)で、小ロット製品に最適な製法です。

一般的には真空注型というと「ウレタン注型」の方が広く認知されています。

ナイロン注型はウレタン注型よりも後に生まれた工法で、現在、日本でナイロン注型ができる会社は3社しかありません。

ナイロンは、強度や耐熱性など多くの機械的特性に優れていることがメリットですが、その優れた特性に対応した技術・材料知見・機械設備等が必要になります。

ウレタンに比べ扱いにくいため、ウレタン注型技術と同じ方法でナイロン注型も簡単にできるわけではありません。

今回は、「ナイロン注型とウレタン注型のおもな違い」をウレタン注型歴約40年、ナイロン注型歴約15年の実績がある二幸技研が解説いたします。

金型をつくって射出成形するよりも低コスト・納期短縮にはなりますが、生産量や形状など状況により、簡易金型や切削をおすすめすることもあります。

今回は、ナイロン製品の試作をお考えの方に

-どのような場合にナイロン注型がおすすめ?

-ナイロン注型の製造フローやリードタイム

-簡易金型や切削に比べての費用

などを含めご説明させていただきます。

真空注型とは

真空注型はプラスチックを成形する製法のひとつで、

”真空状況下で液状の樹脂をシリコーン型に流し入れ固めて成形する方法” です。

真空下で液状化した樹脂を流し入れるため、気泡が入りにくく、気圧差により型の隅々まで材料が行き渡り、高精度な製品が成形できます。また、着色、インサート成形・アウトサートや一体成型も可能な工法です。

注型技術は、コストのかかる金型を作る必要がないので初期コストを抑えられ、納期も短縮できるというメリットがあり、小ロット生産や試作に最適な工法です。

自動車産業、医療機器産業、電子機器産業、そして家庭用品産業など、様々な産業で使用されています。

【真空注型】ウレタン注型とナイロン注型の違い

簡単にいってしまえば、ウレタン注型とナイロン注型の違いは、「使う材料がウレタンなのかナイロンなのか」ですが、材料が異なれば製造工程や用途も異なってきます。

ウレタン注型とナイロン注型のおもな違い4つを解説いたします。

【違い①】使用できる材料

■ウレタン注型

ウレタン注型の場合、使用できる材料は、熱硬化性樹脂*のウレタン系やエポキシ系の樹脂です。

材料は様々な種類がありバリエーションも多いです。また量産品でよく採用される熱可塑性樹脂であるABSやPP、エラストマーなどの物性に近い「ABSライク」「PPライク」「エラストマーライク」の使用ができます。さらに透明素材もあるので内部を可視化したい場合などにも採用されます。

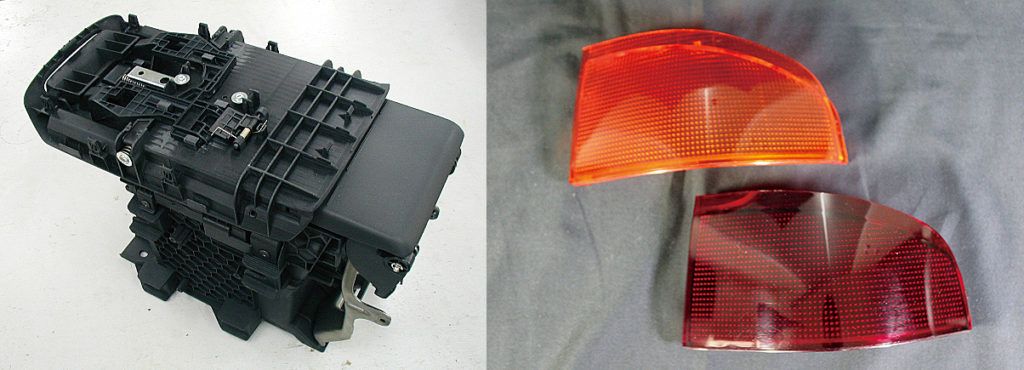

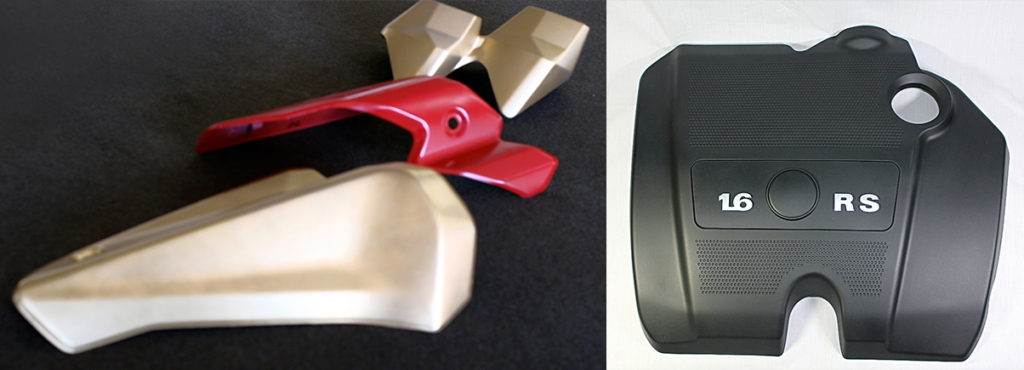

用途として、電子部品、自動車の内装・外装部品、電気機器、医療機器などの機能やデザイン形状確認など、広い用途で使用されます。

※熱硬化性樹脂の特性

熱を加えることで固まり、

冷ましても再加熱しても再び柔らかい状態にはならない

(クッキー、卵などと同じ原理)

■ナイロン注型

ナイロン注型は、熱可塑性樹脂*の一種であるナイロンを使用して成形できる画期的な工法。

従来の注型では、熱硬化性樹脂に限定されていましたが、熱可塑性樹脂であるナイロンが使用できることで用途範囲が広がり、エンジン周りの耐熱部品や実車テストにまで採用できるようになりました。

ナイロンは強度が高く、耐熱性にも優れているため、機械部品や工業製品などの製造に広く使用されています。

また強化アップのためのガラスフィラー添加可能。量産品と同等材料で成形できるため、より最終製品に近い試作が可能となります。

用途としては、機能やデザイン形状確認だけでなく、耐久評価や試験などにも使われるため製品開発のスピード化につながります。

※熱可塑性樹脂の特性

熱を加えると軟化し、冷却により固化する。

(チョコレートと同じ原理)

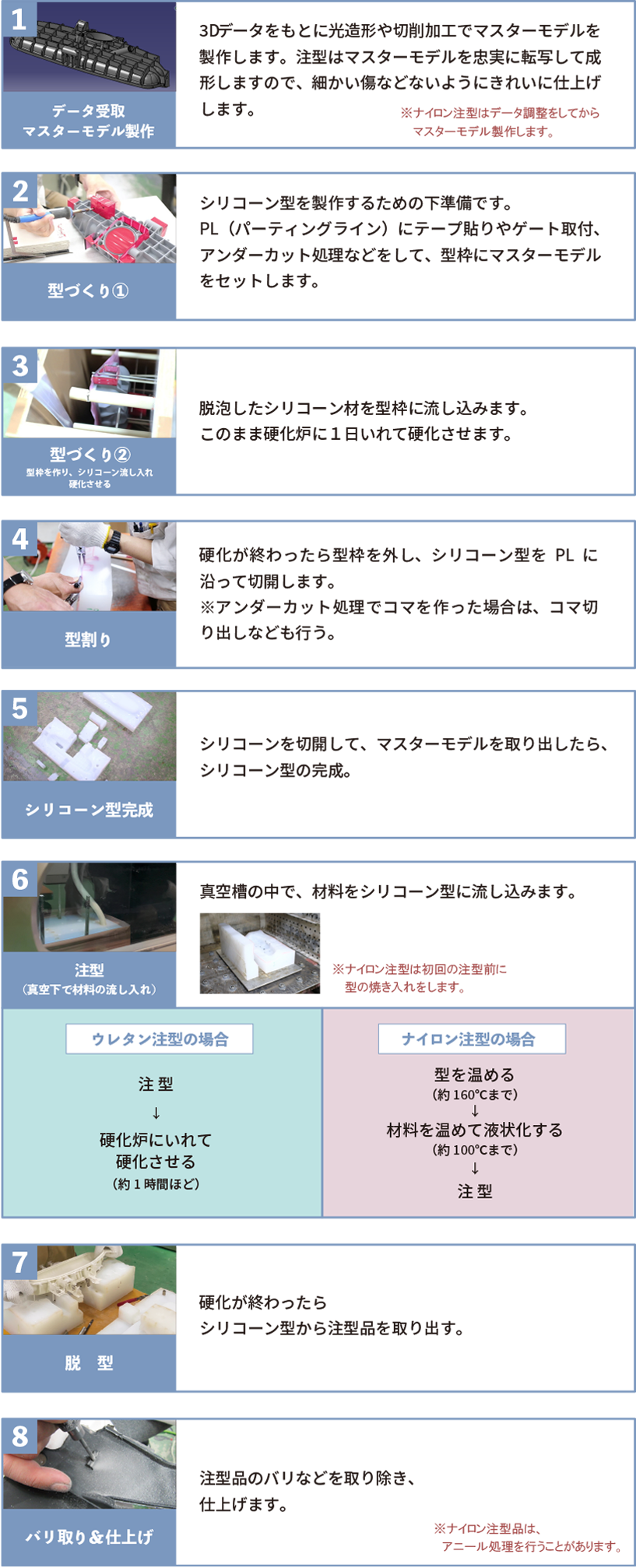

【違い②】製造工程

基本的な注型原理は同じですが、

熱硬化性のウレタンと熱可塑性のナイロンでは、硬化のプロセスが異なります。また材料の特性によりナイロン注型だけに施す作業があり、その分ナイロン注型のリードタイムはウレタン注型より長くなります。

■ウレタンの硬化方法

・材料を型に流す ⇒ 硬化炉内で加熱して硬化させる ⇒ 脱型

ウレタンは熱可塑性樹脂です。

熱可塑性樹脂は、熱を加えて硬化する性質があります。

↓↓↓ ウレタン注型のプロセスがわかる動画です

■ウレタン注型の納期目安

データ受取りから納品まで目安として2週間~です。

(モデルの大きさや生産量によります)

■ナイロンの硬化方法

・シリコーン型、材料を加熱して温める ⇒ 液状化した材料を型に流す ⇒ 材料が冷えて固まる(約5分)⇒ 脱型

ナイロンは、熱可塑性樹脂です。

熱可塑性樹脂は熱を加えて軟らかくなり、冷えて固まる性質です。

↓↓↓ 弊社のナイロン注型のプロセス動画です

■ナイロン注型の納期目安

データ受取りから納品まで目安として3週間~です。

(モデルの大きさや生産量によります)

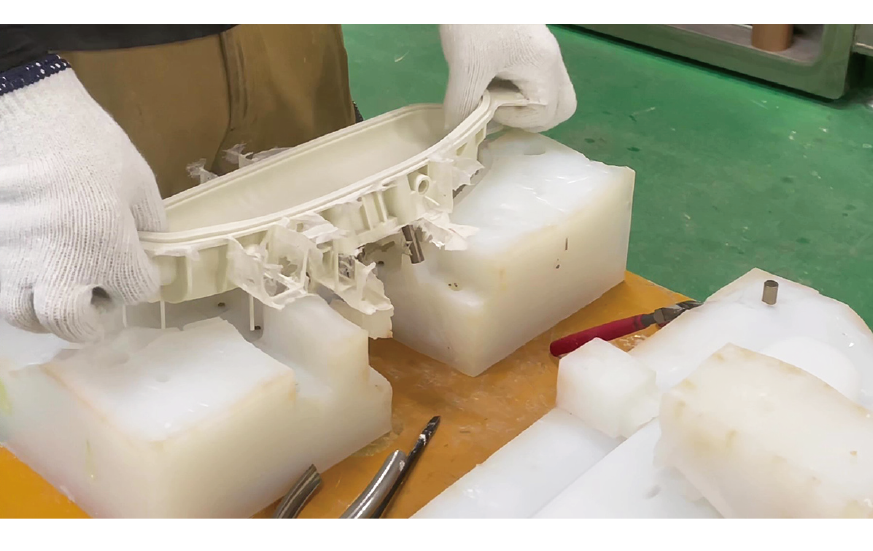

■真空注型のながれ

※ナイロンは収縮や反りなど出やすい材料ですので、注型前にデータ調整をし、注型後にはアニール処理を行います。

型作り・アニール処理に関する記事はこちら

【違い③】シリコーン型

3つ目の主な違いは、シリコーンの種類。

ナイロン注型用とウレタン注型用のシリコーン型の材料は違います。

ナイロンの特徴は、その高い強度と耐熱性。ナイロン注型で使用する6ナイロンはガラスフィラーを添加すると荷重たわみ温度は200℃以上にもなります。

それに耐えうるシリコーン型が必要になります。

それに付随して、注型機も高耐熱機械が必要になります。

【違い④】コスト

ナイロン注型コストはウレタン注型の約3倍です。

ナイロンはウレタン系樹脂と比べ、熱収縮性が高く、

温度や湿度などの影響を受けやすい、扱いが難しい素材です。

そのため、マスターモデルの調整や成形後のアニール処理などウレタン注型品では施さない作業が必要になってきます。

また、エンジニアプラスチックであるナイロンの材料・使用する耐熱シリコーンの材料もウレタンよりも高価になります。

しかしながら、評価試験に使われる量産同等品が金型レスで製作できるナイロン注型は、金型を使った射出成形よりも1/3以下になるメリットがあります。

※コストや納期に関しては、あくまでも目安です。製品形状や生産数などにより大きく異なります。試作や小ロット生産のご相談・見積依頼などお電話またはお問い合わせフォームにて承ります。お気軽にお問合せください。

まとめ

■真空注型とは

「真空状態の中で液体樹脂をシリコーン型に流し、硬化させて製品を作る製法」

■真空注型のメリット

- 金型レスなので初期コストが安く、納期も短縮できる。

- 小ロット生産に最適な工法

- 20個以上の場合でも増型可能。※数回増型しても金型作るより安い場合がある

- シリコーン型なので、多少のアンダーカットは無理抜き可能

ナイロン注型とウレタン注型のおもな違い

[①材料]

- 使用材料:

【ウレタン注型】ウレタン系樹脂、エポキシ系樹脂

【ナイロン注型】6ナイロン(ガラス添加可能)

[② 製造工程・材料の硬化方法]

【ウレタン注型】注型後は材料を加熱して硬化させる

【ナイロン注型】シリコーン型、材料を加熱して温め、 注型後は樹脂が冷えて固まる。

- 納 期:

ウレタン注型:最短2週間~

ナイロン注型:最短3週間~

※射出成型よりも短い。

[③シリコーン型の材料の違い]

- ナイロン注型:耐熱用シリコーンを使用

[④ コスト]

- ウレタン注型の方がナイロン注型より安価。(約1/3)

ナイロン注型の方が射出成形用の金型を作るより安価。(約1/3)

まとめ

今回はナイロン注型とウレタン注型の違いを解説させていただきました。

ナイロン注型とウレタン注型のおもな違いは4つ。

①材料

②製造フロー

③シリコーン型の材料の違い

④コスト

違い① 使用材料

■ウレタン注型

・ウレタン系・エポキシ系樹脂を使用(熱硬化性)

材料の種類やグレードがいろいろあり選択できる。量産品でよく使われるABS・PP・エラストマーなどに物性の近いABCライク、PPライク、エラストマーライクも使用できる。

■ナイロン注型

・エンジニアプラスチックである6ナイロンを使用(熱可塑性)

強化・耐熱アップにガラスフィラーを添加できる。

違い② 製造フロー

熱硬化性のウレタンと熱可塑性のナイロンでは、硬化のプロセスが異なります。

また材料の特性によりナイロン注型だけに施す作業があり、その分ナイロン注型のリードタイムはウレタン注型より長くなります。

違い③ シリコーン型

ナイロン注型のシリコーンは、耐熱シリコーンを使用します。

違い④ コスト

「ナイロン注型」出現で、注型の用途が大幅にアップ

従来の真空注型では、熱硬化性樹脂しか使用できず耐熱品が作れないというデメリットがありました。

耐熱性・耐久性が必要な小ロットの試作品では、「切削加工」「射出成型」での製作が主流でした。

- 金型製作はその費用が高額になり、デザイン変更への対応が利きません。

- ナイロン材の切削も、1個あたりの単価が高く、費用がかさんでしまうことが難点でした。

しかし、当社保有の画期的な技術「ナイロン注型」の出現で、

耐久・耐熱部品が注型で可能になりました!

これまでに数多くの実用試験に使用される

ナイロン製品を製作しております。

ナイロン注型品納品例)

マフラーカバー、インテイクマニフォールド、エンジンカバー、ハウジング 等

当社は1984年の創立以来、多種多様な研究開発試作品を製作をしております。

ナイロン注型をはじめ、ウレタン注型、粉末造形、機械加工などによる小ロット生産・試作、また治具製作や各種改修作業まで40年の歴史をもつ経歴と実績で培った技術で多様化するニーズに対応いたします。

プラスチック試作でお悩みの際はぜひ二幸技研にご相談ください。