【試作工法の選び方】ナイロン製品の試作に最適な工法を選ぶには?

当社は、1984年の創立以来、多種多様なプラスチック製品の試作開発をしている試作メーカーです。

当社の特徴のひとつは、金型不要でナイロン製品を成形できる、特殊工法である「ナイロン注型」でナイロン試作を提供していることです。

この工法を用いることでコスト・納期を削減して小ロットの試作が可能になりましたが、必ずしもすべてのナイロン製品の試作に「ナイロン注型」を使用するわけではありません。

ナイロン製品の試作には複数の工法があり、それぞれに適したロット数、加工精度、使用可能な材料などが異なり、必要な個数や用途に応じて、適切な工法を選択することができます。

今回は、ナイロン製品の試作に焦点を当て、4つの工法とそれらの特徴、選び方について説明します。

ナイロン製品に限らず、試作工法を選ぶ上で大切なことは

試作目的や用途をしっかりと明確にすること。

ナイロン製品の代表的な試作工法

おもなナイロン製品試作方法4つとその特徴

ナイロン製品の試作によく用いられる工法として、以下の4つが挙げられます。

それぞれの特徴を踏まえて、使用目的や生産数、製造コストなどを考慮して、最適な工法を選択することが重要です。

- ナイロン注型

- 粉末造形

- 射出成形

- 切削加工

①ナイロン注型

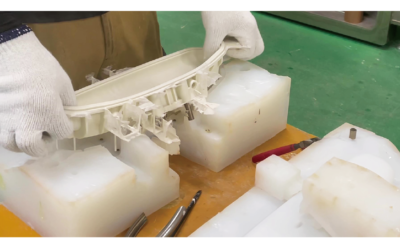

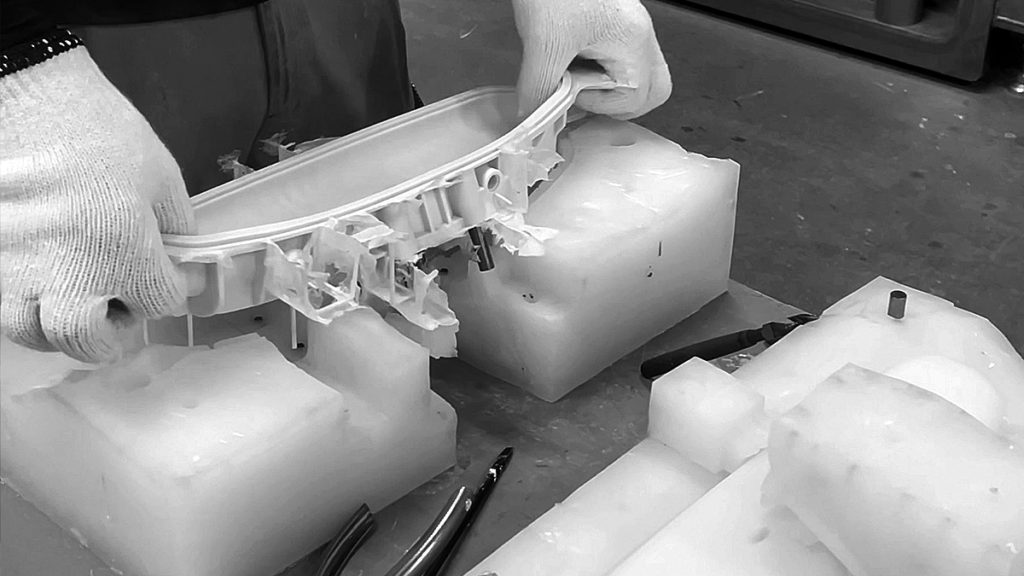

シリコーン型を使用して、真空下で液状化した材料を流し込み固めて成形する方法です。

この方法では金型を使用しないため、金型の製作コストや時間を削減することができ、高強度・高耐熱の部品を小ロットで必要とする場合に適しています。

シリコーン型1つで20個の製品を製作でき、20個以上が必要な場合はシリコーン型を増やすことで生産量を増やすことができます。

ナイロン注型の特徴

■メリット:

- 金型を使用せずに実用試験までに使用可能な製品を製作できる

- シリコーン型を使用することでコストや納期を削減できる

- 多少の無理抜きが可能

- 金型に比べ設計変更に対応しやすい

■デメリット:

- 1つのシリコーン型で20個までしか作れない(増型で増量可能)

- 切削や金型に比べて精度が劣る(±0.3~±0.5程度)

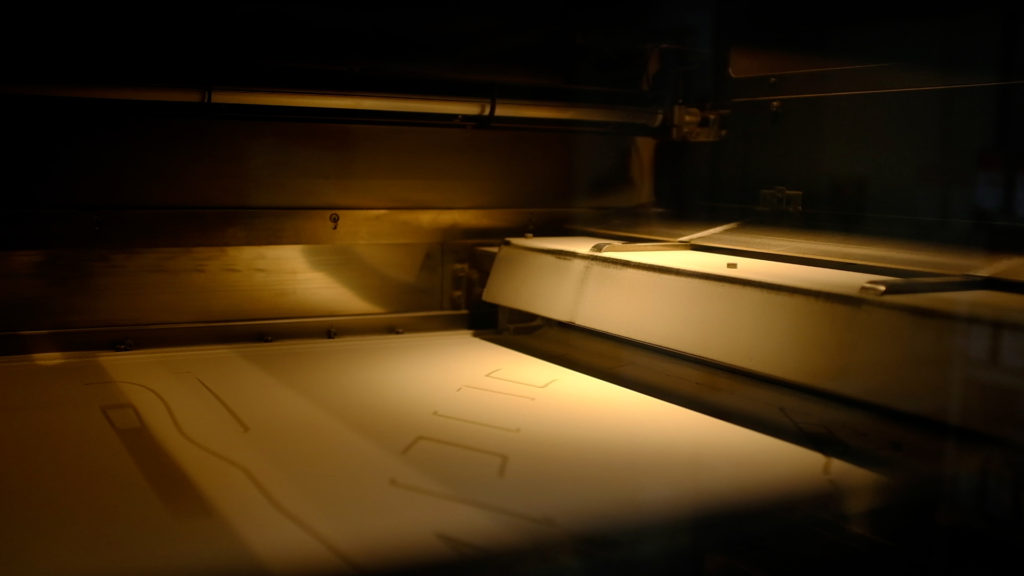

②粉末造形

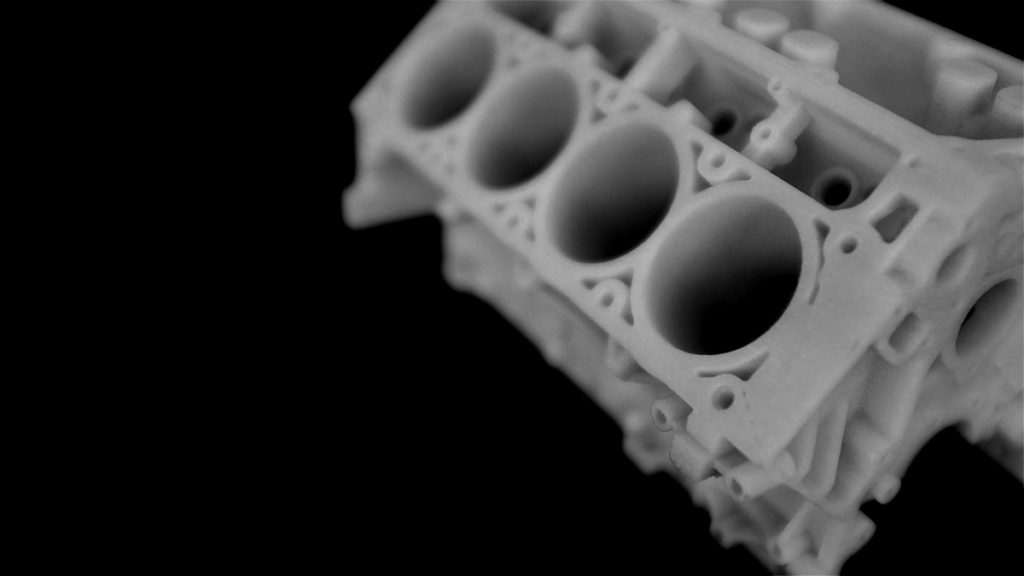

3Dプリンターによる主要な製造方法の一つ。敷き詰めた粉末状の材料(樹脂や金属)を、レーザー光線で照射して溶融・凝固結合させて一層ずつ積層して形状を作る方式。

粉末造形では、主流の材料として12ナイロンを使用するのが一般的ですが、当社では、強度・耐久性・引張応力など、より高い物性を持つ機械的特性に優れたガラス入り6ナイロンで造形可能。

機能性能テストなどさらに多様な用途に対応できる製品が可能です。

粉末造形の特徴

■メリット:

- 開発リードタイムの大幅な短縮(試作サイクルの短縮)

- 金型不要なため金型コストの削減

- 他工法では作れない複雑な形状の造形

■デメリット:

- 造形品の表面がざらついている

- 材料費が高い

- 1バッチあたりの造形数が限られる

- 精度や耐久性が他工法に比べ劣る

③金型による射出成形

射出成形は、ペレット状の樹脂を加熱して溶かし、金型に流し込んで冷やすことで成形される工法です。

この工法は、プラスチック製品の製造において最も一般的に使用されています。

射出成形の特徴としては、様々な樹脂に対応でき、一度金型を製作すれば高速で量産に近い高品質な成形品が製造でき大量生産向きの工法です。

一定量のボリュームがある場合、射出成形を選択することが望ましいでしょう。

射出成形の特徴

■メリット:

- 高い精度

- 使用できる材料の種類が豊富

- イニシャルコストがかかるが、製品単価は安くなる

■デメリット:

- 金型製作が高額であるため、設計変更も安易にできない

- 金型製作に時間がかかる

④切削加工

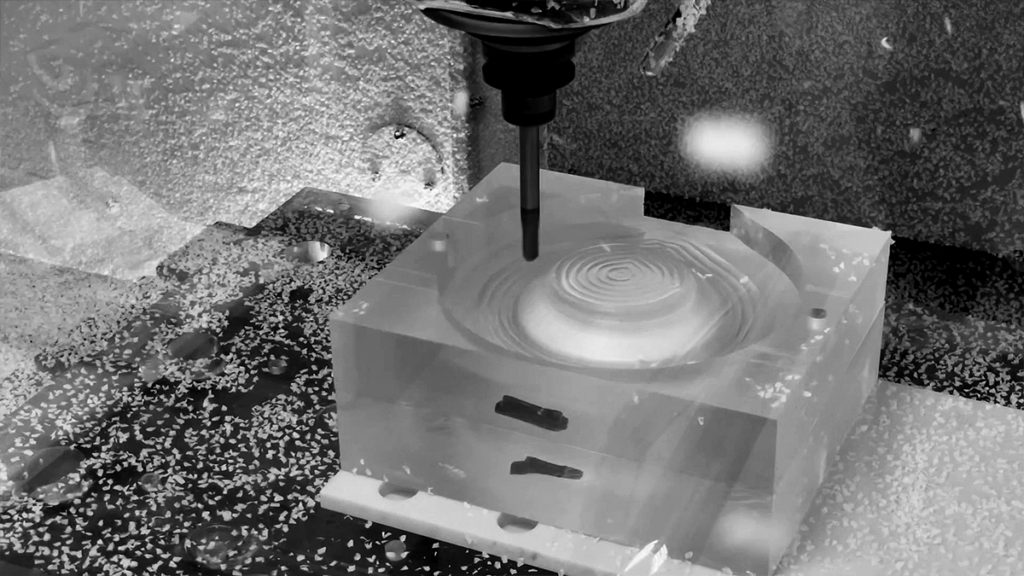

切削加工とは、ブロック状や棒状の金属・樹脂素材を切削装置で削り出して作る方法です。この工法では金型は必要なく、データさえあればすぐに製造が可能です。

使用できる材料も多種にわたり、製造数が少ない場合には、他の工法よりもコストが抑えられ、納期も早くなります。

切削加工の特徴

■メリット:

- 高い精度

- 使用できる材料の種類が豊富

■デメリット:

- アンダーカットなど形状によっては加工できない

- 1個あたりの単価が高く、製造数が多い場合には費用が高額になる

試作工法の選び方

ここでは、4つの試作工法の中から最適な工法を選択する方法を説明します。

工法を絞り込む

ナイロン製品の試作を検討する場合、生産ロット数、使用する材料、形状、用途等により適した工法が異なります。必要個数や用途から適した工法を絞り込んでいくことができます。

| 推奨生産数* | 使用可能なナイロンの種類 | 加工精度 | 形状に対する適応性 | 設計変更に対する適応性 | 初期コスト | 納期 | |

|---|---|---|---|---|---|---|---|

| ナイロン注型 | 3~20個 | PA6、PA6+GF | △ | ○ | 〇 | ◎ | 最短3週間~ |

| 粉末造形 | 5~20個 | PA11, PA12, PA6+GB | 〇 | ◎ | ◎ | ○ | 最短1週間~ |

| 切削加工 | 1~3個 | PA11, PA12, PA6, PA66 | ◎ | △ | ◎ | ◎ | 最短3日~ |

| 射出成形 | 100個以上 | PA11, PA12, PA6, PA66 | ◎ | ○ | △ | △ | 最短1.5か月~ |

*あくまで目安であり、実際にはサイズ・形状・用途などの状況により異なります。

■試作目的は明確にする

試作を計画する際に最も重要なことは、目的を明確にすることです。目的を明確にすることで、適切な工法を選ぶことができます。

必要な個数や材料などを考慮して、大まかな工法を選定することができますが、手段に過度に焦点を当てすぎると、目的がズレてしまうことがあります。目的に合わない工法を選んでしまうと、最終的に試作品が意図したものにならない可能性があります。(たとえば、「量産では作れない形状だった」「試作をやり直す必要があった」「コストが思ったよりも高かった」など)

以下は、試作する際に最低限必要となる確認事項ですので、必ず押さえておきましょう。

試作するにあたり確認する項目

- 必要個数

- 製品の形状

- 製品のサイズ

- 使用する材料

- 用途

- 「形状確認のためなのか」

- 「性能評価のためなのか」

- 「量産試作か」など

- 納 期

- 予 算

■試作メーカーに相談する

試作を行う際には、試作メーカーに相談することをおすすめします。

試作メーカーは、ナイロンをはじめとする様々な樹脂についての知識を持ち合わせており、総合的な視点から最適な工法を選択することができます。

- ナイロン使う予定だったが、安価な材料でも問題なかった

- ナイロン注型で試作を考えていたが、射出成形で作った方が結果的に安くなった

- 粉末造形で試作予定だったが、強度が欲しかったためにナイロン注型で試作することになった

などの事例もあります。

当社は、1984年の創立以来、多種多様なプラスチック製品の試作開発を手がけてきました。長年にわたって蓄積した経験と知識を活かし、ニーズに合わせた最適な工法を提案しています。

プラスチック製品の試作品やモデル製作に関するご相談やご質問がありましたら、お気軽にお問い合わせください。