【樹脂成形】プラスチック量産方法の種類と特徴

当社は40年にわたり、多種多様なプラスチック製品の試作開発に携わっている試作メーカーです。

当社は試作段階でのサポートがおもになりますが、ほとんどの製品は試作段階でも最終的な量産を見据えて設計・計画されています。

試作品と量産品の製造方法は異なります。製造方法が異なることで材料・形状・金型設計も変わってきます。

そのため、試作から量産に移行する際にはトラブルを防ぐために、様々な製造方法の違いを理解することが必要です。

前回はプラスチック試作方法の種類や特徴をお伝えいたしましたので、今回はおもな量産方法の種類と特徴をご説明いたします。

プラスチックの量産方法の種類と特徴

プラスチックの量産方法には、「射出成形」という方法が最も一般的ですが、他にはどんな方法があるかご存じでしょうか?

以下は、主に使用されるプラスチック製品の量産成形方法です。

- 射出成形

- ブロー成形

- 押出成形

- 真空成形

それぞれのプラスチック成形方法の特長を簡単に説明します。

①射出成形(インジェクション)

プラスチック製品を生産する際に最も使用される代表的な方法が「射出成形」です。

この方法は、ペレット状のプラスチック材料を熱溶解し、金型へ注入して冷やして固めることで成形します。大量生産に適しており、高い精度と成形品の均一性を得ることができます。

この手法は、様々な形状やサイズのプラスチック製品を高精度でスピーディーに大量生産できるため、量産品のほとんどがこの方法で作られています。

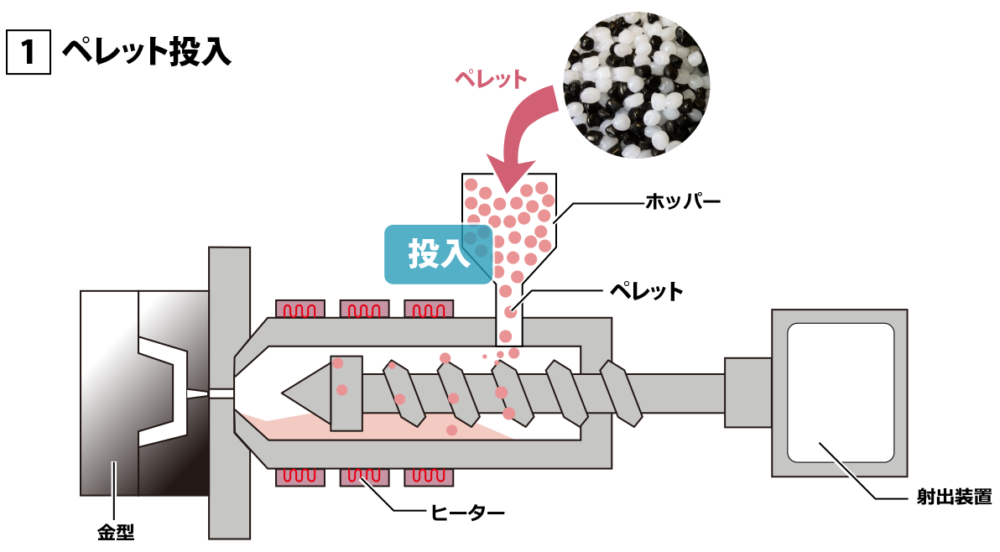

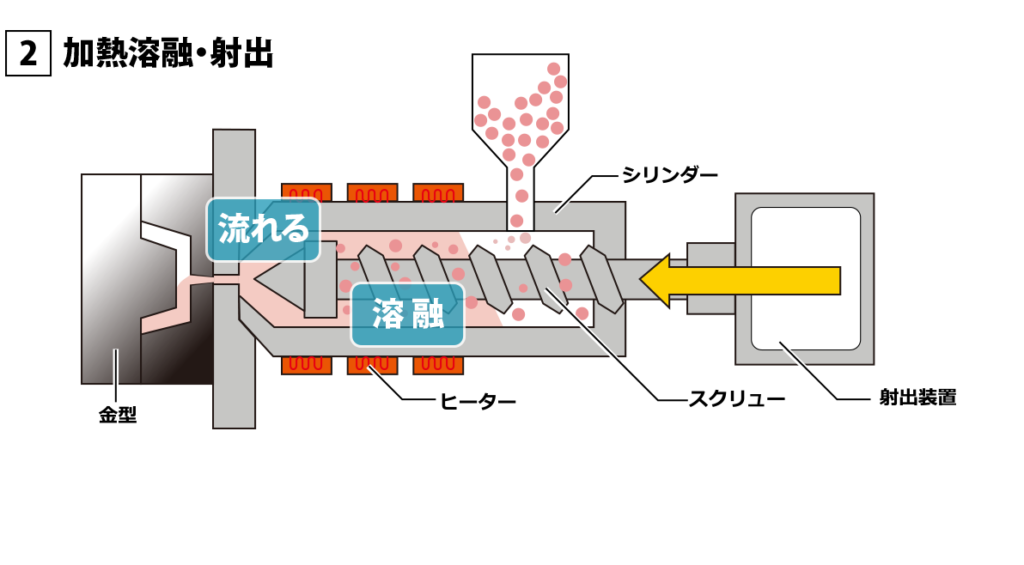

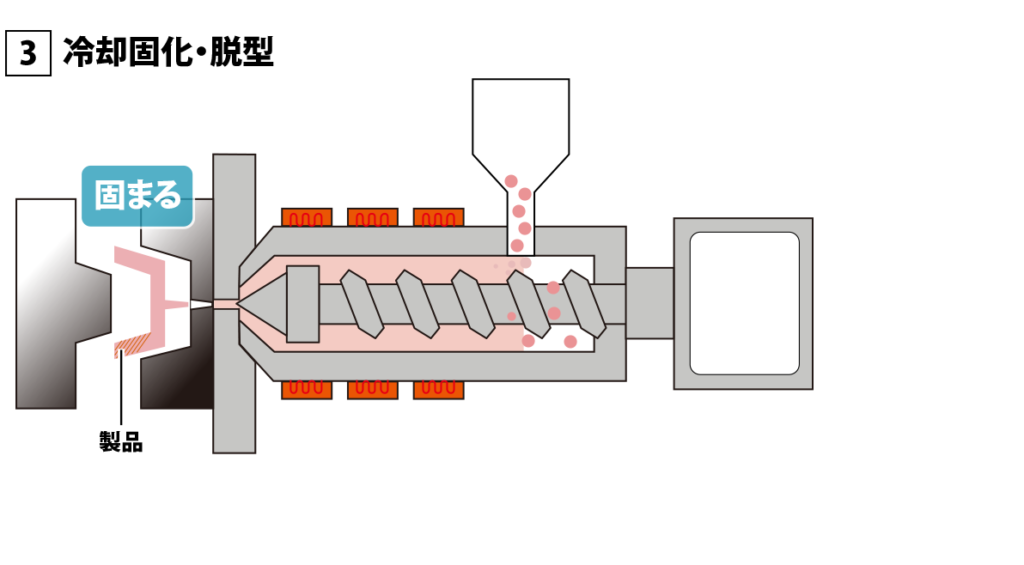

【 射出成形の流れ 】

射出成形は、ペレットと呼ばれる樹脂の粒を加熱して溶かし、高圧で金型内に注入(射出)して固めて成形する方法です。

プラスチックペレットはホッパーから供給され、射出成形機内で加熱・熱溶解されます。

熱溶解されたプラスチックは、射出成形機の射出口から金型に注入されます。

注入されたプラスチックが金型内で冷却され、製品の形状が形成されます。プラスチック製品が完全に冷却された後、金型から取り出されます。

射出成形は、非常に高い圧力によってプラスチックを金型に流し込むため、金型は精密にかつ頑丈に作られる必要があります。

量産金型は非常に高価であるため、少量生産では初期費用が高くなり適していません。ただし、試作する場合には、量産金型でなく、簡易型、カセット型、置きコマ方式などを採用して、外観や精度など量産金型と同程度の製品を作る方法があります。

②ブロー成形

ブロー成形とは、加熱されたプラスチックを金型に注入し、内部に空気圧をかけて膨張させる方法です。この方法は、ペットボトルなどの中空形状を成形するのに適しています。

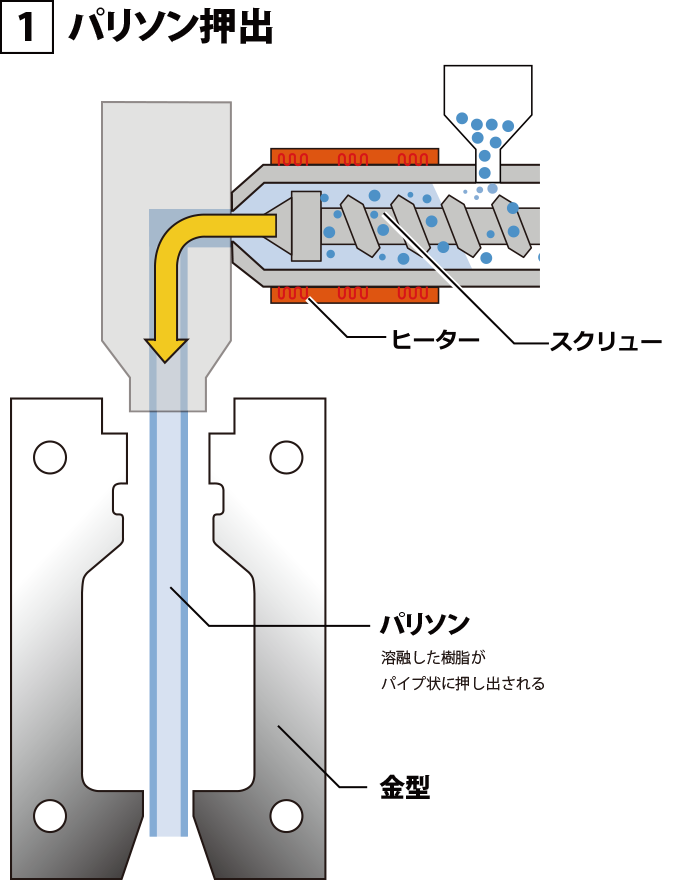

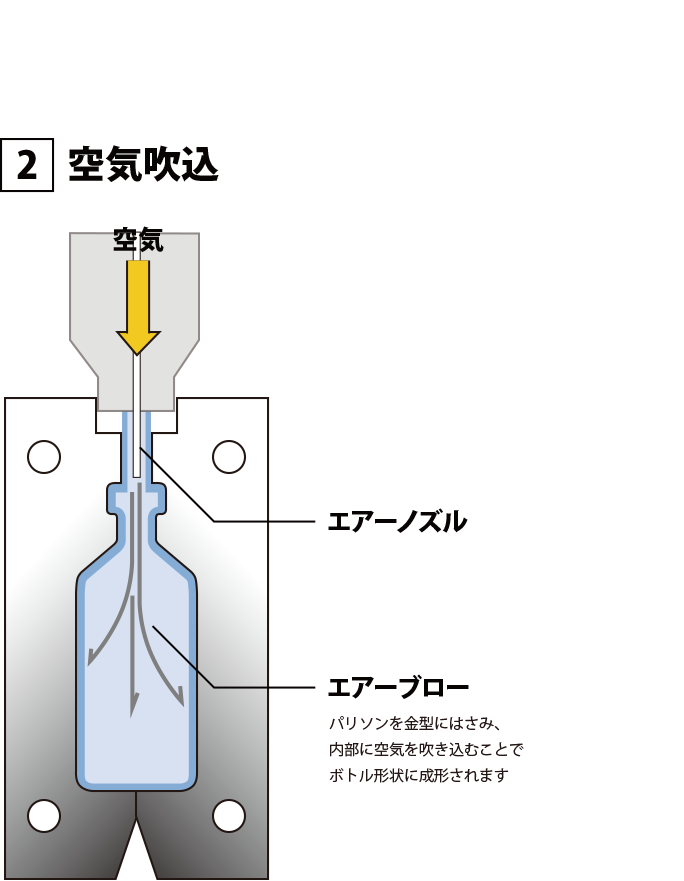

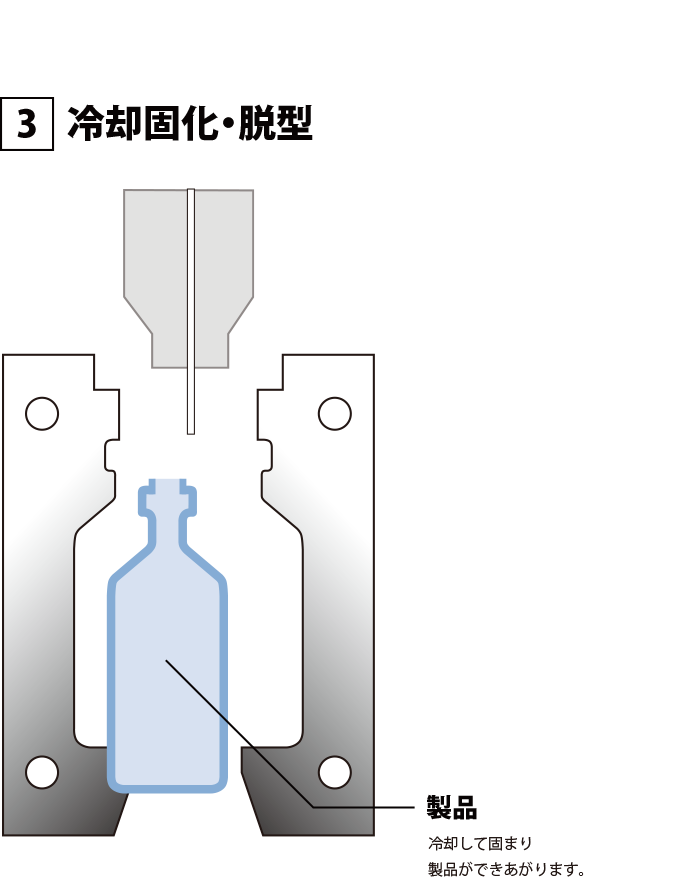

【 ブロー成形の流れ 】

パリソンと呼ばれるパイプ状の樹脂を金型に挟んで、そこに空気を吹き込んで膨張させることで、ボトル形状の製品が完成します。

ブロー成形は、短いサイクル時間で大量生産が可能であり、容器やボトルなどの形状が複雑な中空製品を製造することができます。食品、飲料、化粧品、医療、自動車、家電製品、建築材料など、さまざまな分野で広く使用されています。

③押出成形

押出成形とは、加熱溶融させた樹脂を金型を通して押し出し成形する方法です。この方法は、パイプやチューブ、フィルム、シートなど同一形状の長尺製品の製造に適している成形方法です。

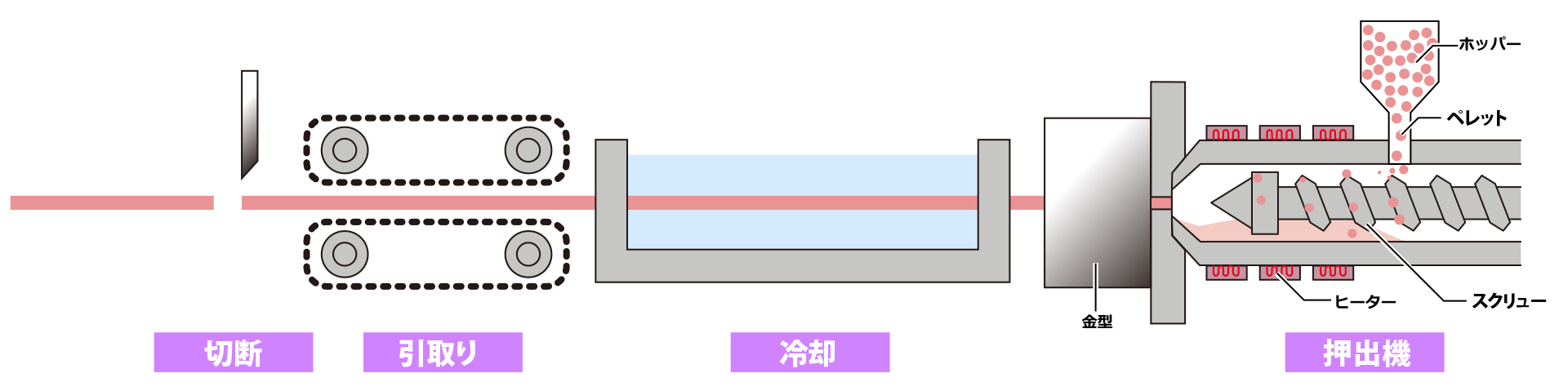

【 押出成形の流れ 】

押出機で加熱溶融された樹脂をスクリューで金型へ押し出し、金型の形状になり出てきたものを冷却し固化させ、引取機で引き取って切断して製品が完成します。

押出成形は長尺物の成形に適している方法で、射出成形に比べて金型代が安価に作れ、製品の形状が連続的に成形されるため、製品の長さを変更することもできます。

④真空成形

真空成形とは、熱可塑性プラスチックシートをヒーターで加熱し、軟化させた後、金型に真空吸引して密着させ金型の形状に成形する方法です。

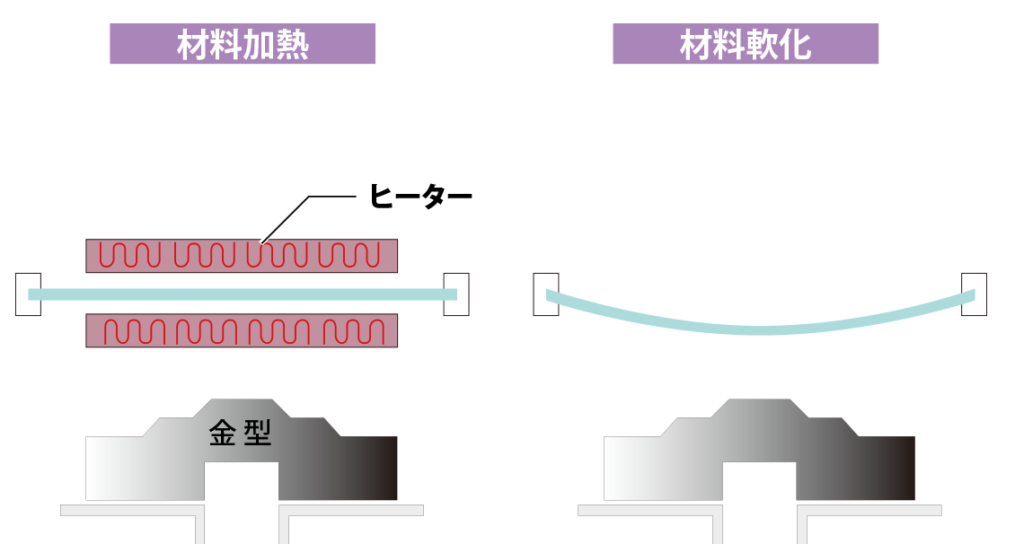

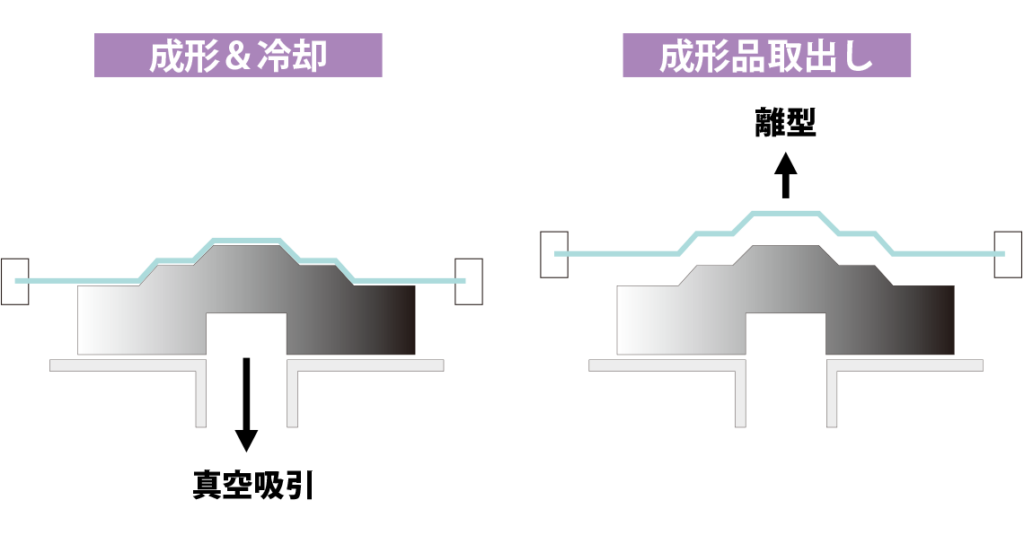

【 真空成形の流れ 】

プラスチックシートをヒーターで加熱して軟化させます。

熱軟化したプラスチックシートを金型に真空吸引して成形し、

冷却して固化したら離型します。

真空成形の金型は射出成形の金型よりも安価に製造でき、大量生産だけでなく小ロットにも用いられる製造方法です。この工法は、食品トレーなどの小型製品から自動車のダッシュボードやバンパーなどの大型製品まで、多彩な用途があります。

まとめ

おもなプラスチック量産加工方法

- 射出成形(本金型)

- ブロー成形

- 押出成形

- 真空成形

おもなプラスチック試作加工方法

- 射出成形(簡易型)

- 切削加工

- 注型

- 3Dプリンター(粉末造形)

今回は、樹脂成形の量産方法の種類と特徴をご紹介しました。

試作品と量産品の製造方法は異なるため、製品開発においては製造方法の違いを理解することが重要です。様々な製造方法の違いを理解し、設計・計画に反映することで、トラブルを削減し、スムーズに試作から量産へ移行することができます。