プラスチック成形による試作開発と金型の基礎知識

当社は40年以上にわたり、試作メーカーとして様々なプラスチック製品の試作開発に取り組んでいます。

当社では、高耐熱性・高強度の製品が可能なナイロン注型をはじめとする真空注型技術や切削加工、粉末造形(3Dプリンター)などの技術を活用して、様々な分野の製品開発をサポートしています。

試作品でも生産数が多い場合には、製品の大きさや形状も考慮し射出成形で製作します。射出成形では金型が必要です。

金型製作はコストが高く初期費用がかかってしまうため、ある程度の生産数がないと製品単価が高くなる傾向にありますが、高品質で高精度な製品が作れるというメリットがあります。

金型は製品の形状や品質に直接的な影響を与える非常に重要な要素です。

金型にはいくつもの種類があり、生産数や材料によって選びます。製品の良し悪しは金型で決まります。

最適な金型を選ぶことで、お客様のニーズに適切な製品を提供できます。今回は試作品を作る上で知っておくべき金型の基礎知識、また金型を使用しない成形工法などをご説明いたします。

金型の種類

金型にはさまざまな種類があり、材質、製造方法、価格も異なります。射出成形用の金型は大きく分けて2つのタイプがあります。

① 本金型

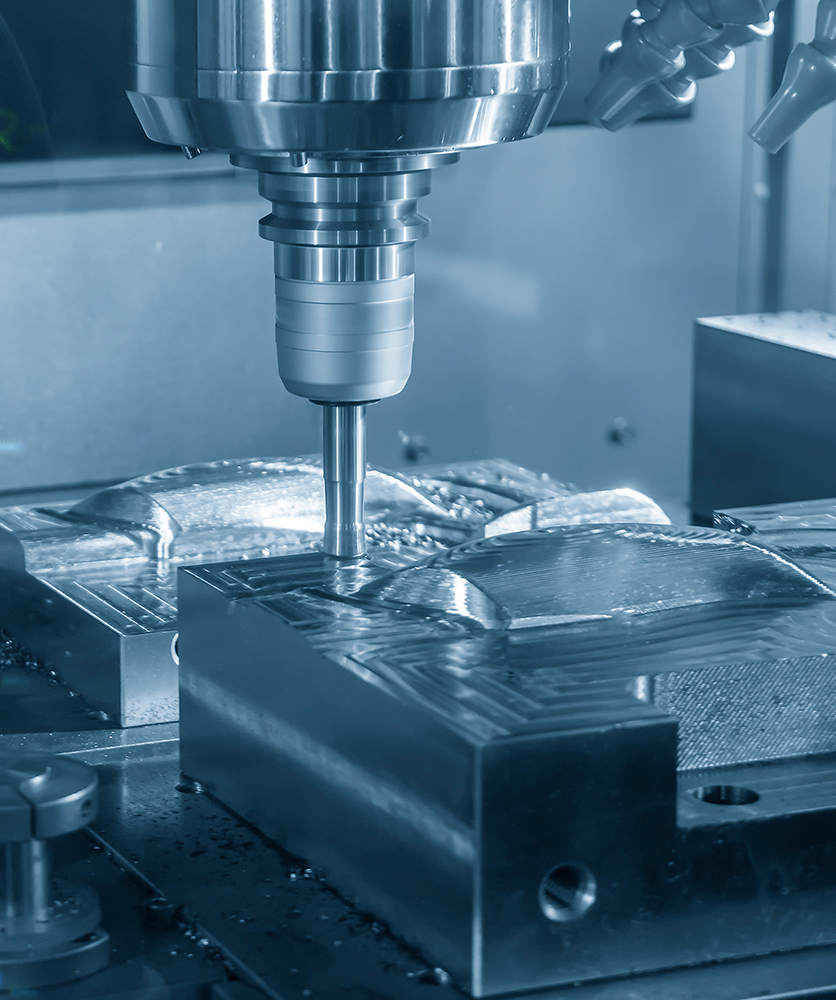

本金型は大量生産に適しており、金型は精密かつ頑丈に作られます。耐久性が求められ、摩耗しにくく、高い生産性を維持するために鋼材で製作されます。

本金型には以下の特性が必要になります。

- 耐久性

- 正確性(精密性)

- 高品質

製品の仕上がりや品質に大きく影響するため、細部まで精密な設計と加工が必要です。本金型の製作には時間とコストがかかりますが、生産数が多ければ製品1つあたりの単価が低くなる利点があります。

本金型で使用される鋼材にはいくつかの種類があります。製品の材料や価格、目的に応じて適した金型材料が使われます。

金型でよく使用される鋼材の一つに「プリハードン鋼」があります。プリハードン鋼はあらかじめ熱処理を施された鋼で、適度な硬さを持ちながら加工がしやすいというメリットがあります。

さらに高い耐久性が求められる場合は、熱処理を施す鋼材やステンレス鋼が使用されます。

金型の材料には熱処理を施すことにより、硬度や強度、耐久性などを調整することが一般的です。しかし、金型材料の中には焼入れを施さずに使用される生材も存在します。

生材は、熱加工されていない材料であり、焼入れの工程を省略することで製造コストを削減することができます。

生材の主な利点は加工の容易さです。柔軟な性質を持つため、金型の加工や修理が比較的容易に行えます。また、生材を使用することで金型の製造期間を短縮することも可能です。ただし、耐久性や寿命には限界がありますので、製品の量産や長期的な使用には適していません。

金型の材料選択には、製品の要件や使用目的、予算などを考慮する必要があります。焼入れ済みの鋼材は高い耐久性と品質が得られますが、生材はコスト削減や柔軟性を重視する場合に適しています。

② 簡易金型

簡易型は、少量生産の製品や製品開発の試作に適しています。新製品の開発や既存製品の改良など、柔軟性と迅速性が求められる場合に使用されます。

試作金型の代表的なものには以下のものがあります:

- アルミ型

- カセット型

アルミ型は、加工しやすいアルミニウム製の型を使うことで加工時間を短縮できるというメリットがあります。ただし、アルミの価格が高騰したため、コストダウン効果があまり見込めないというデメリットもあります。

カセット型は製品と接する部分のみを個別に製作し、金型のベース部分は共有することでコストを削減できるというメリットがあります。ただし、カセット型で作れる製品は小さな製品に限定されてしまうというデメリットもあります。

金型の選択

金型の選択は製品の生産数や要求される品質によって異なります。

以下の要素を考慮する必要があります。

- 生産数

- 製品の大きさ・形状

- 製品の品質要件

- コスト

金型選定には専門的な知識が必要となるため、金型メーカーとの密なコミュニケーションが不可欠です。

また、条件によっては、必ずしも金型を作らなければいけないわけではありません。金型を作らずに成形する方法も考慮します。

金型が不要なプラスチック成形

プラスチックの試作品では射出成形の他には、真空注型、切削加工、粉末造形(3Dプリンター)などの手法がよく使われます。これらの手法は金型を作らずに製品を作ることができるため、金型を必要とする射出成形に比べて初期コストを削減し納期を短縮するメリットがあります。

代表的なプラスチック製品試作方法

- 射出成形(金型)

- 真空注型(シリコーン型)

- 切削加工

- 粉末造形

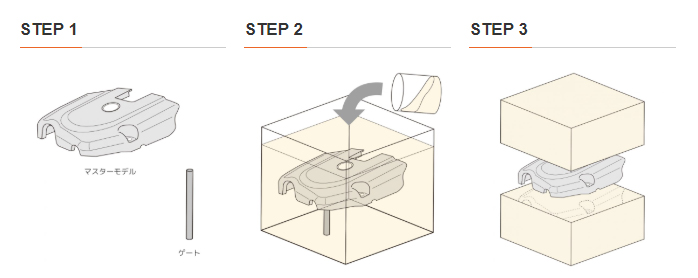

試作品で用いられる工法の一つである真空注型は、シリコーン型でプラスチック製品の成形をします。

シリコーン型は、光造形等でマスターモデルをつくり、型枠にマスターモデルをセットしシリコーンを流して硬化させて作ります。マスターモデルがあれば1日でシリコーン型は出来上がりますので、金型の製造期間を大幅に短縮することができます。

真空注型のシリコーン型の製作方法

マスターモデルをセットした型枠にシリコーンを流し硬化させパーティングラインで切開。

製品開発において、コストと納期も重要な要素です。金型の製作には時間と費用がかかるため、プロジェクトの要件や予算に応じて適切な工法を選択する必要があります。

さいごに

金型の設計と製造は技術革新の進展とともに進化しています。

新しい材料や加工技術の導入、3Dプリンティング技術の活用など、革新的な手法が金型業界にも取り入れられています。これにより、より効率的な試作品の製造が可能になり、製品開発のスピードと柔軟性が向上しております。

プラスチック製法の種類や違いを理解することで、効率的な製品開発や生産プロセスの改善につなげることができます。

プラスチック成形には、金型製作と成形方法に関しての知識が必要になります。プラスチック製品製作をお考えであれば、金型・成形の両方に詳しいメーカーに相談するのが望ましいといえます。