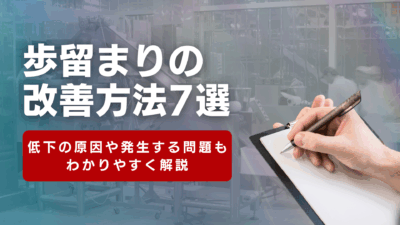

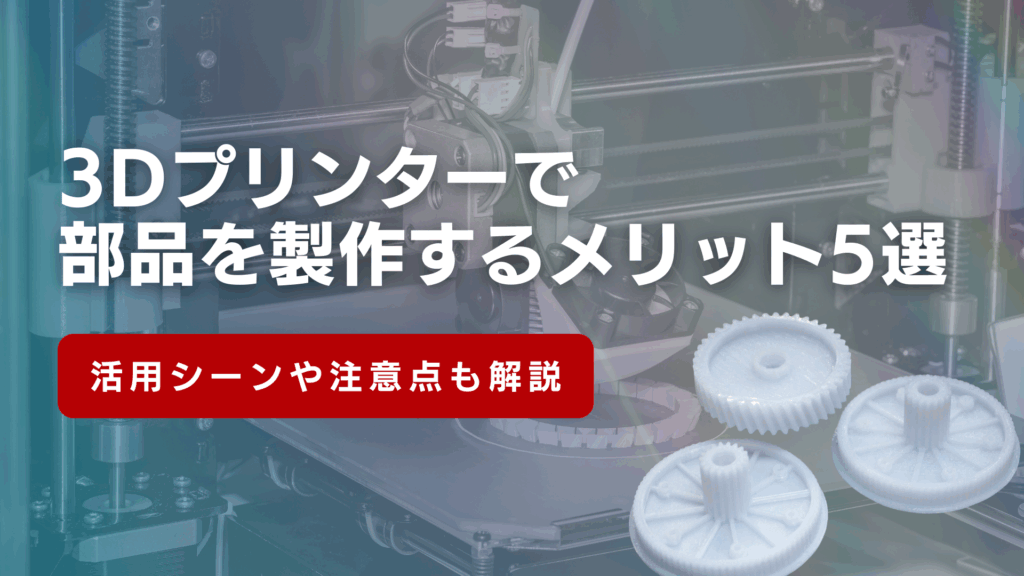

3Dプリンターで部品を製作するメリット5選!活用シーンや注意点も解説

部品製作を効率化するために、3Dプリンターを導入する企業が増えています。しかし「従来の加工と何が違うのかよくわからない」「自社の部品にも対応できるのか不安」と悩んでいる方も多いでしょう。

そこで、この記事では3Dプリンターで部品を製作するメリット5選を解説します。向いている部品や注意点も紹介するので、製作工程を効率化したい方は最後までご覧ください。

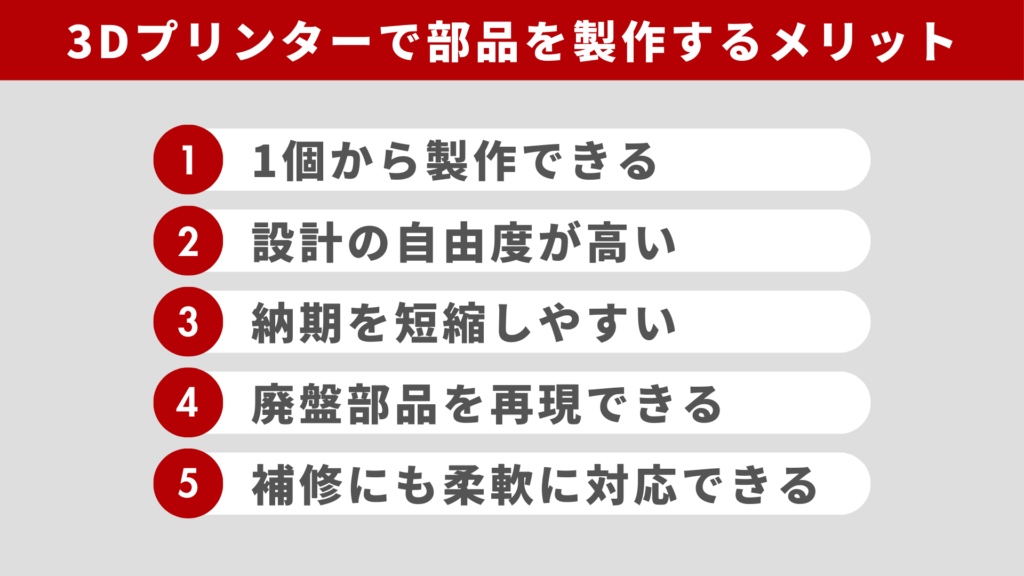

3Dプリンターで部品を製作するメリット

3Dプリンターで部品を製作するメリットは、主に次の5つです。

- 1個から製作できる

- 設計の自由度が高い

- 納期を短縮しやすい

- 廃盤部品を再現できる

- 補修にも柔軟に対応できる

1個から製作できる

型の準備が不要なため、確認用の部品を一つだけ用意する場合でも、初期投資を最小限に抑えられます。試作段階では形状を何度も改良しますが、その都度必要分だけを出力できるため、材料ロスを大幅に削減できます。

また、製作数が読みにくい案件でも、手持ちの在庫を抱えず必要な分だけ追加する運用がしやすく、過剰在庫を防ぎやすいのも特徴です。数量に縛られず柔軟に対応できるため、設計変更が続く業務にも取り入れやすく、初めて3Dプリンターを使う企業でも導入効果を確かめながら段階的に活用範囲を広げられます。

設計の自由度が高い

3Dプリンターは複雑な内部構造をそのまま再現できるため、これまでは実現が難しかった形状にも挑戦しやすくなります。従来の加工方法では、刃物が届かない部分や滑らかな曲面を作り込むために多くの工程が発生していましたが、3Dプリンターではこうした加工上の制約が大幅に緩和されます。

たとえば、軽量化と強度をどちらも確保したい場合、内部を空洞にしたり補強を加えたりといった工夫を取り入れやすく、設計段階で描いたイメージにより近づけることが可能です。また、データを調整して再出力すればすぐに部品を用意でき、設計意図に沿った改善を短いサイクルで進められます。

納期を短縮しやすい

従来の加工方法では、複数の製造設備をどの順番で使用するか、どの工程で治具を用意するかといった段取りを細かく検討する必要があり、製作開始までに時間がかかることがあります。一方、3Dプリンターであれば、造形データを準備するだけですぐに製作に取りかかれるため、短納期の案件でも作業を滞りなく進めやすくなります。

急な仕様変更が生じた場合も、データを調整して再出力するだけで対応でき、納期遅延のリスクを抑えることが可能です。

廃盤部品を再現できる

既存製品を修理しようとしても、部品が廃盤だと作業を進められません。3Dプリンターなら現物を一つ用意して寸法を細かく測り、その情報をもとに三次元データを作ることで、元の形状に近い部品を再現できます。

摩耗や破損がある場合は、採寸時に補正を加えることで、本来の形に近づけたうえで造形することも可能です。さらに、造形データを保存しておけば次回の修理時にも同じ部品をすぐに作れるため、長期的な保全計画を立てやすくなります。

補修にも柔軟に対応できる

製造ラインで使われるカバーや治具の一部が欠けた場合、従来の加工では一部分だけを作り直すことが難しく、部品全体を交換することが一般的でした。しかし、3Dプリンターであれば損傷した箇所だけを出力し、必要な部分だけを補修して使い続けられるため、全交換に比べて大幅にコストを抑えられます。

また、同じ不具合が繰り返される場合は、補修部品の形状を少し調整して弱点を補強することも可能です。社内で必要なタイミングで補修部品を準備できるようになれば、突発的なトラブルにも短時間で対応しやすくなり、日常の設備管理にかかる負担も軽減されます。

3Dプリンターでの製作に向いている部品

3Dプリンターと相性が良いのは、次のような部品です。

- 試作・検証で使う部品

- 製造現場で使う治具

- 顧客仕様の特注パーツ

試作・検証で使う部品

設計の初期段階では、強度や組付け性など、検討を進めるうえで早めに確認したい要素が数多くあります。しかし、従来の加工方法では実物を作り上げるまでに時間を要し、必要な判断が後ろ倒しになってしまうという課題がありました。

3Dプリンターであればすぐに部品を出力できるため、形状の妥当性を早い段階で確かめて改善点を洗い出せます。サイズ感や扱いやすさといった図面では把握しづらい情報も直接確認でき、関係者間の認識共有も行いやすくなります。

製造現場で使う治具

作業現場では、部品の位置決めや保持に使う治具を、作業手順や作業者の動きに合わせて細かく調整する場面が少なくありません。従来の治具づくりでは形状に制約が生じることもありますが、3Dプリンターであれば複雑な凹凸や曲面にも対応でき、作業内容に合わせた形状を柔軟に取り入れられます。

たとえば、部品を安定して支えるための固定部や、作業者が持ちやすい持ち手の形状など、現場の要望に合わせた治具を造形できます。また、思いついた改善案をすぐに試作して確認できるため、現場の意見を改善プロセスに直結させられる点も大きなメリットです。

顧客仕様の特注パーツ

顧客から「既存装置に合わせたい」「取り付け方法を変えたい」といった要望が寄せられることは少なくありません。こうした場合でも、3Dプリンターなら要望に合わせて形状を調整し、仕様にぴったり合う特注パーツを仕上げられます。

試しに数種類の形状を用意して比較してもらうといった進め方も取り入れやすく、仕様のすり合わせを丁寧に行いたい案件にも最適です。実物を交えて意見交換を進め、設計意図のずれを最小限に抑えられるので、顧客の満足度向上にもつながります。

3Dプリンターでの製作に向いていない部品

3Dプリンターで対応が難しい部品は、次の3つです。

- 大量生産が前提の部品

- 高精度な嵌合部品

- 大型の一体部品

大量生産が前提の部品

3Dプリンターは「積層造形」と呼ばれる、一層ずつ材料を積み重ねて形をつくり上げる仕組みで造形します。そのため、部品の数が増えるほど造形に必要な時間も比例して長くなります。

一方、射出成形や金型によるプレス加工などの量産向けの製造方法は、あらかじめ金型を用意しておけば、同じ形状の品物を同時に、あるいは連続的に大量生産することが可能です。これにより、一個あたりの製造時間を大きく短縮でき、コストの最適化にもつながります。

そのため、数千や数万といった需要が見込まれる量産品の場合は、3Dプリンターではなく金型量産を選択するのが一般的です。

高精度な嵌合部品

嵌合(かんごう)部品とは、2つ以上のパーツが組み合わさって機能を果たす部品のことです。ベアリングやギヤといった嵌合部品は、わずかな引っ掛かりが性能を大きく低下させるため、高度な加工精度が求められます。

3Dプリンターでも一定の精度は得られますが、積層という造形手法の特性上、表面に凹凸ができてしまいます。もちろん、仕上げ加工を行えば滑らかにできますが、思い通りの精度を確保するのは容易ではありません。

そのため、高精度を要求される部品は、3Dプリンターで対応できるかどうかを慎重に見極めることが大切です。

大型の一体部品

造形できるサイズには上限があるため、大型の一体部品には適していません。外形が大きく厚みもある部品は、積層時の熱ムラによって変形や反りが生じやすく、安定した品質を保つことが難しくなります。

また、大型部品は造形が長時間に及ぶため、室内の温度や湿度の変化によって品質が変動する場合も少なくありません。必要に応じて分割設計を行う方法もありますが、組付け精度の確保や接合工程が追加で発生するため、設計意図を十分に再現しにくくなる可能性があります。

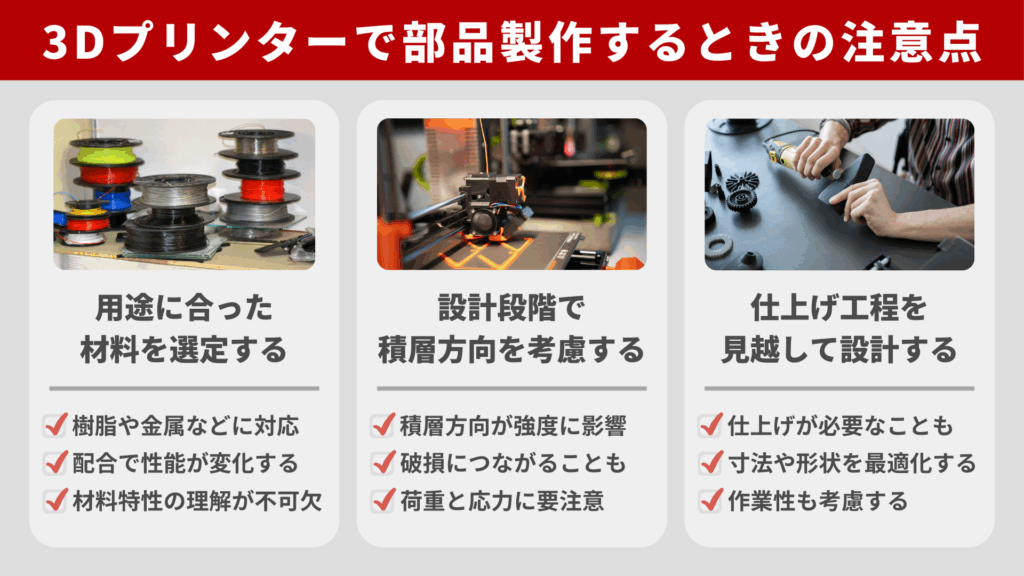

3Dプリンターで部品製作するときの注意点

思い通りの品質を確保するには、以下の3点を押さえておくことが大切です。

- 用途に合った材料を選定する

- 設計段階で積層方向を考慮する

- 仕上げ工程を見越して設計する

用途に合った材料を選定する

耐熱性が必要な部品に一般的な樹脂を使うと、使用中に変形しやすく、設計通りの性能を発揮できない場合があります。一方で、しなりを求める場面で硬い材料を選ぶと、想定した動きを再現できません。

樹脂や金属といった材料の種類はもちろん、同じ材料でも配合ごとに強度・耐熱性・靭性などの性能が大きく異なるため、用途に応じた選定が不可欠です。造形方式ごとに対応している材料は異なるので、まず製作する部品の材料を決めたうえで、どの方式の3Dプリンターを使うかを検討してみてください。

材料の性質を理解しておくと、設計段階でどこまで形状を細くできるか、肉厚をどう調整すべきかといった判断もしやすくなり、完成品の品質を安定させやすくなります。

設計段階で積層方向を考慮する

3Dプリンターは層を積み重ねて形をつくる造形方式のため、積層方向によって強度の出方が大きく変わります。たとえば、荷重が加わる向きと積層方向が合っていない場合、層の境目が弱点となり、想定よりも変形しやすくなることがあります。

こうした特性を理解しておかないと、外観上は問題がないように見えても、思わぬ破損につながりかねません。そのため、設計段階では荷重の向きや応力が集中する箇所を把握し、積層方向と力の伝わり方が噛み合うように形状を調整することが重要です。

また、積層方向によって表面の粗さや外観が左右されるため、初期設計の段階から造形方向を意識することで、最終的な品質を安定させやすくなります。

仕上げ工程を見越して設計する

3Dプリンターで造形した部品は、用途によって追加の仕上げが必要になる場合があります。そのため、設計段階でどの程度の後処理を行うかを想定しておくことが大切です。

たとえば、表面の粗さを整える研磨や寸法精度を高めるための切削を行う可能性がある場合は、仕上げしろをあらかじめ確保しておくことで、狙い通りの寸法に近づけやすくなります。また、ねじ穴や接合部のように精度が求められる箇所は、造形後に加工しやすい形状にしておくことで、手直しの作業をより効率的に進められます。

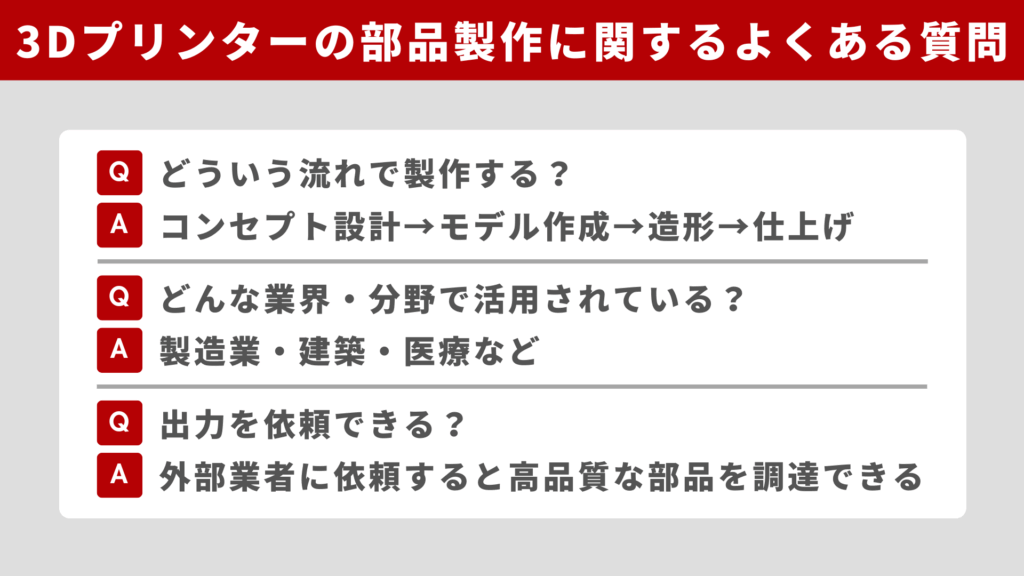

3Dプリンターの部品製作に関するよくある質問

3Dプリンターの導入を検討している方は、よくある質問もご覧ください。

- どういう流れで製作する?

- どんな業界・分野で活用されている?

- 出力を依頼できる?

どういう流れで製作する?

まず部品のコンセプトを決め、3Dモデルを作成します。そのデータをスライスデータに変換し、3Dプリンターに読み込ませます。

プリントを開始したら、材料が正常に供給されているか、造形物が正しく積層しているかを確認することが大切です。完成後、必要に応じて研磨や切削などの仕上げを行い、使用目的に合った状態へ整えます。

具体的な作業方法や使用上の注意点を知りたい方は、こちらの記事をご覧ください。

関連記事:3Dプリンターとは?導入するメリットやモノづくりの流れを解説

どんな業界・分野で活用されている?

自動車や家電などの製造分野では、試作品の製作に活用され、開発や研究を効率化する手段として定着しつつあります。一方、建築現場では大型の3Dプリンターを使い、構造部材をその場で直接施工する活用が広がっています。

さらに、医療の分野では模型や装置部品の作成といった従来用途だけでなく、細胞を製造するバイオ3Dプリンターの研究も始まりました。各業界の活用事例はこちらの記事にまとめています。

関連記事:3Dプリンターの活用事例7選!選ばれる理由や効率的に使うコツも解説

出力を依頼できる?

社内に設備がないという場合は、外部業者に依頼するのがおすすめです。設備投資が不要で、安定した品質が得られるため、専門知識がない方でもスムーズに利用を始められます。

また、これまでの経験から「どのような設計にすれば仕上がりが安定するか」といった具体的なアドバイスも受けられます。依頼の流れや注意点について知りたい方は、こちらの記事もあわせてご覧ください。

関連記事:3Dプリンター出力を依頼するメリット3選!発注の流れや注意点も解説

まとめ

この記事では、3Dプリンターで部品を製作するメリットや向いている部品について解説しました。3Dプリンターを導入することで、設計の幅が広がり、部品を短時間で製作できるようになります。

さらに、廃盤部品の再現や補修にも使えるため、現場でのトラブルにも柔軟に対応できます。部品製作を効率化したい方は、この記事の内容を踏まえて3Dプリンターの導入を検討してみてください。

もし「形状が複雑で自社では対応できない」「思い通りの強度が出るか不安」といった理由で3Dプリンターの導入に踏み切れない場合は、外注を活用するのも効果的です。弊社では粉末造形方式の3Dプリンターを使い、強度・耐熱性に優れた試作品を製作しています。

最大550×500×500mmまで造形可能なため、大型部品も分割せずに一体で出力することが可能です。弊社の粉末造形技術を詳しく解説した記事も公開しているので、興味をお持ちの方は「お問い合わせフォーム」からご相談ください。