量産試作とは?実施するメリットや具体的な進め方、注意点を解説

新製品を安定して製造するためには、事前の量産試作で課題を洗い出しておくことが重要です。しかし「具体的にどう進めればいいのかわからない」「コストや時間がかかりそうで不安」と悩んでいる方も多いでしょう。

そこで、この記事では量産試作のメリットや進め方について解説します。実施すべきケースや注意点も紹介するので、量産を検討している方は最後までご覧ください。

量産試作とは

量産試作とは、実際の量産ラインに近い条件で試作品を生産し、設計通りの品質や機能が確保できるかを検証する工程です。材料の選定や加工精度、組み立て方法に至るまで、実際の生産体制を想定して検証が行われます。

図面や設計段階での検討だけでは気づきにくい細かな不具合も、この段階で明らかになります。

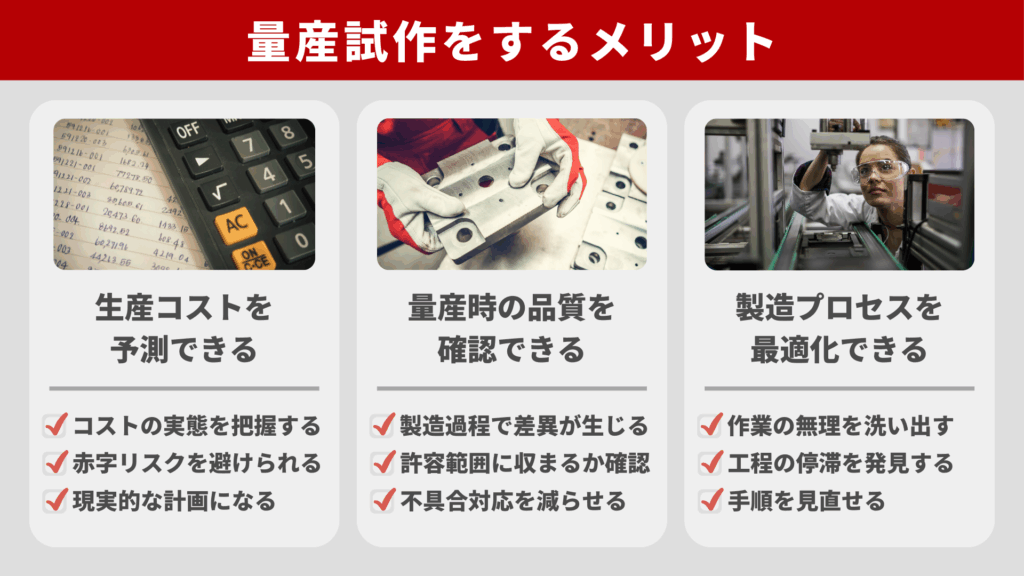

量産試作をするメリット

量産試作を行うメリットは、次の3つです。

- 生産コストを予測できる

- 量産時の品質を確認できる

- 製造プロセスを最適化できる

生産コストを予測できる

設計図面上の計算だけでは、材料の歩留まりや作業にかかる時間といった細かな点までは把握しきれません。実際に試作してみることで、どの部分にコストが集中するのか、どこを効率化できるのかが明確になります。

量産前にコストの実態を把握しておけば、見通しが良くなかった事による赤字リスクを避けられます。さらに、得られた数値を事業計画に反映することで、資金計画や販売戦略も現実的で実行しやすい形に整えられるでしょう。

量産時の品質を確認できる

設計段階では理論上問題がなくても、実際の製造過程では部品の精度や組み立ての順序によって、製品の品質にばらつきが生じる場合があります。量産試作では、本番に近い条件で製品を仕上げることで、そのばらつきが許容範囲に収まるかを確認することが可能です。

たとえば、わずかな寸法の誤差が製品の性能に影響を与える場合、量産前に修正を行い品質を安定させられます。この段階で品質を確認しておけば、生産ラインを止めるような大きなトラブルを未然に防ぎ、市場投入後の不具合対応を最小限に抑えられます。

製造プロセスを最適化できる

設計段階では効率的に見えていた手順でも、実際に試作を行うと作業に無理があったり、思った以上に工数がかかったりすることがあります。たとえば「部品同士の組み付けが複雑で作業が停滞する」「特定の工程に負荷が集中してライン全体の流れが滞る」といったケースは少なくありません。

量産試作を通じてこうした課題を洗い出せば、手順の見直しや設備の調整など、効率化につながる改善策を実施できます。

量産試作をした方がいいケース

量産試作の実施が効果的なのは、次のような場面です。

- 事業計画を固めたい

- 新たに生産設備を構築したい

- 製品のばらつきを抑えたい

事業計画を固めたい

新しい製品を市場に投入する際には、販売計画や資金繰りを含め、現実的な全体像を組み立てる必要があります。量産試作で得られたデータを活用すれば、投資回収の見通しや利益率のシミュレーションが可能となり、事業計画に説得力を持たせられます。

資金調達や社内承認の場面でも、具体的な根拠があることで意思決定がスムーズになり、事業展開を進めやすくなるでしょう。

新たに生産設備を構築したい

新しい製品を量産する際には、既存の設備だけでは対応できない場合があります。このような場面でいきなり本格的な設備投資を行うと、思わぬ不具合や工程の無駄が後から発覚し、修正に余計なコストがかかる可能性があります。

量産試作を実施すれば、生産ラインの流れや作業負荷を検証し、どの設備が必要で、どの規模で導入すべきかを把握することが可能です。

製品のばらつきを抑えたい

量産工程では、同じ図面や仕様で生産しても、作業環境や条件のわずかな違いが製品のばらつきを生みます。量産試作を実施することで、温度や湿度などの環境要因、作業手順や設備稼働の違いといったばらつきの要因を明らかにできます。

工程ごとに影響を特定して調整すれば、安定した品質を保つための仕組みを事前に整えられるでしょう。

量産試作をしなくてもいいケース

量産試作を省略できるのは、次のようなケースです。

- 小ロット生産で完結する

- 既存の製造ラインを流用できる

- 類似製品の量産実績がある

小ロット生産で完結する

特定の顧客向けに提供する製品や、ニッチな市場向けの製品であれば、小ロット生産で十分に対応できます。このような場合には、量産試作を実施する必要はありません。

また、需要が読みにくい製品であれば、本格的に大規模な量産設備を整えるのではなく、小ロット生産で市場の反応を見極めながら改良を重ねていく方法が適しています。

既存の製造ラインを流用できる

すでに稼働している製造ラインで対応できる製品であれば、量産試作を省略しても問題ありません。既存の設備や工程にそのまま組み込める場合、量産に移行しても大きな問題が生じにくく、設備投資や教育にかかるコストも軽減できます。

さらに、過去の生産データや品質基準も活用できるため、安定した生産体制をすぐに構築することが可能です。

類似製品の量産実績がある

類似製品の量産実績がある場合は、過去の生産データや品質管理のノウハウを活用し、量産に伴うリスクを最小限に抑えられます。たとえば、同じ材質の樹脂成形品を過去に生産していれば、金型の耐久性や成形条件に関するノウハウをそのまま活用できるでしょう。

また、組み立て工程においても作業手順や検査項目が既に確立されているため、短期間で安定した量産体制を整えられます。

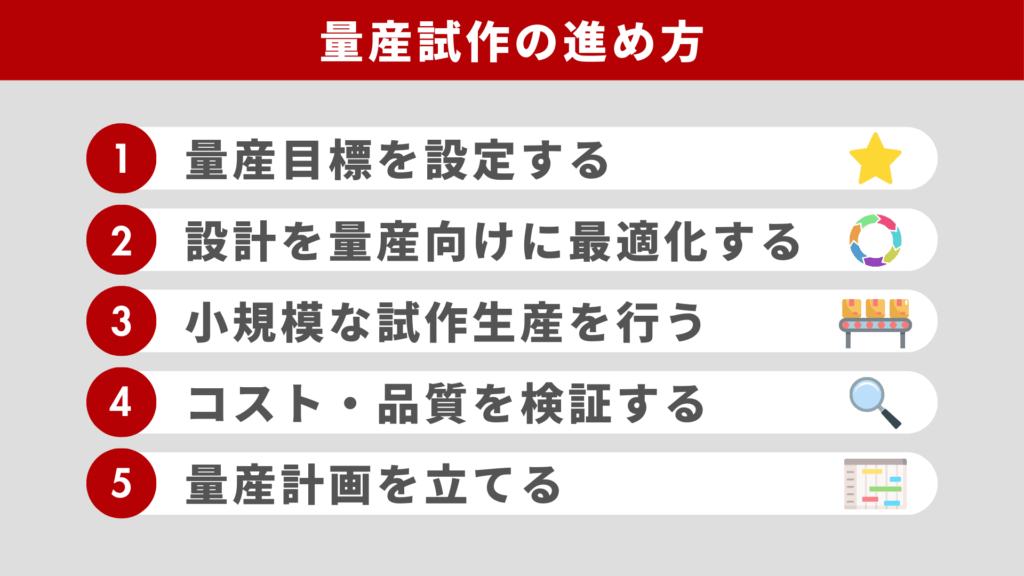

量産試作の進め方

量産試作を進める際は、次の手順を押さえることが大切です。

- 量産目標を設定する

- 設計を量産向けに最適化する

- 小規模な試作生産を行う

- コスト・品質を検証する

- 量産計画を立てる

量産目標を設定する

量産目標とは、量産時に達成すべき生産数量や納期、品質基準などを示す指標です。これが漠然としていると、試作の評価基準が定まらず、判断がぶれてしまいます。

たとえば「月にどのくらいの台数を安定して生産したいのか」「不良率をどの程度まで許容するのか」といった点を明確に設定しておくことで、量産試作の成果を客観的に評価しやすくなります。

設計を量産向けに最適化する

設計上は理想的に見えても、実際の生産工程に移すと加工が難しかったり、組み立てに手間がかかったりする場合があります。こうした問題は、量産が始まってからでは修正に大きなコストを要するため、事前に最適化しておくことが重要です。

具体的には、部品点数を減らして組み立てやすくする、一般に流通している規格品を採用する、加工精度が過度に高くならないように設計を工夫するといった取り組みが挙げられます。

小規模な試作生産を行う

実際の量産ラインに近い条件で少量を生産し、設計通りに製造できるか、工程に無理がないかを検証します。その際、作業時間の計測や動線の把握など、現場でしか得られない情報を丁寧に整理することが大切です。

また、必要な検証項目を正しく評価するためにも、生産前にどの工程や作業を重点的に確認するのかを決めておく必要があります。

コスト・品質を検証する

試作で得られたデータをもとに、材料費や加工費が予定通りの水準に収まっているか、人員や設備の稼働に過度な負荷がかかっていないかを確認します。品質についても、設計通りの性能が再現できているか、不良率が許容範囲に収まっているかを細かく検証する必要があります。

コストと品質は相反することも多いため、どちらを優先するかを明確にし、必要に応じて設計や工程を調整していくことが重要です。

量産計画を立てる

量産試作で得られたデータをもとに、実際の量産に向けた計画を組み立てます。ここでは必要な生産数量やスケジュールを明確にするだけでなく、部品の調達ルートや供給体制、人員の稼働状況も踏まえて全体の流れを設計します。

さらに、納期の設定方法や在庫管理の方法を具体的に決めておけば、量産開始後のトラブルを避けやすくなり、スムーズな市場投入につながるでしょう。

量産試作をするときの注意点

以下のポイントを押さえることで、量産試作をスムーズに進められます。

- 本番と同じ材料・工法で作る

- 変更は書面化して共有する

- サンプル数は目的から逆算する

本番と同じ材料・工法で作る

試作の段階でコストを抑えるために安価な材料や簡略化した工法を用いると、量産時に想定外の不具合が生じる可能性があります。たとえば、試作段階で安価な代替材料を使った場合、強度や耐熱性といった性能が正しく検証できず、量産後に欠陥が明らかになる恐れがあります。

また、工法を簡略化してしまうと、実際の工程で発生する加工精度や歩留まりの問題を確認できず、手戻りのリスクが高まるでしょう。試作の目的は量産の潜在的な課題を洗い出すことにあるため、材料や工法はできる限り本番と同じものを使用し、実際の環境に近い条件で検証を行うことが重要です。

変更は書面化して共有する

量産試作は一度で終わることは少なく、設計や仕様を何度も変更して精度を高めていく必要があります。その際、口頭で変更内容を伝えてしまうと情報の食い違いが生じやすく、試作の評価を正しく行えません。

こうしたトラブルを防ぐためにも、変更点は必ず書面に残し、関係者全員と共有することが不可欠です。文書として記録しておけば、後から変更の経緯を確認でき、責任の所在や判断の根拠も明確になります。

サンプル数は目的から逆算する

サンプル数が少なすぎるとデータが不十分になり、工程や品質に潜む課題を見落とす恐れがあります。一方で、多すぎれば試作品の生産や評価に余計な手間がかかり、開発スケジュールを圧迫しかねません。

そのため、試作の目的に応じて必要な数を逆算して設定することが求められます。工程の流れを検証するだけであれば数個のサンプルでも十分ですが、歩留まりや工程ごとの不良発生率を把握したい場合は、まとまった数の試作品が必要です。

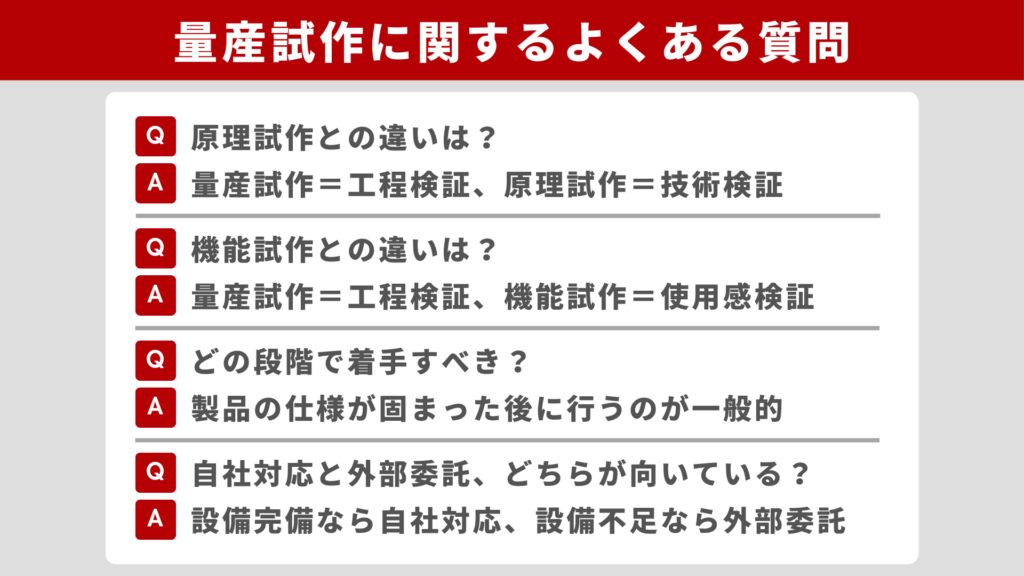

量産試作に関するよくある質問

量産試作を検討している方は、よくある質問も確認してみてください。

- 原理試作との違いは?

- 機能試作との違いは?

- どの段階で着手すべき?

- 自社対応と外部委託、どちらが向いている?

原理試作との違いは?

原理試作は、新しい技術やアイデアが本当に実現可能かどうかを確認するための工程です。製品の完成形よりも、基本となる仕組みや動作原理が成立するかを重視します。

そのため、使用する材料や形状は最終製品に近いものでなくても問題ありません。一方、量産試作は品質や生産性を検証する工程であり、材料や加工方法は量産を想定したものを選ぶ必要があります。

原理試作について知りたい方は、こちらの記事もご覧ください。

関連記事:原理試作とは?実施するメリットや具体的な進め方、注意点を解説

機能試作との違いは?

機能試作は、製品の機能を確認する工程です。耐久性や操作性、安全性などが設計の狙い通りに確保されているかを検証します。

この段階では量産を前提とした材料や工程にこだわらず、確認に必要な要素を満たせば十分です。機能試作が「機能そのものが正しく働くか」を確かめる段階であるのに対し、量産試作は「その機能を持つ製品を安定的に生産できるか」を確認する段階といえます。

機能試作に関しては、こちらの記事で詳しく解説しています。

関連記事:機能試作とは?実施するメリットや具体的な進め方、注意点を解説

どの段階で着手すべき?

量産試作は、製品の仕様が固まった後に着手するのが適切です。基本的な機能や性能が確認されていない段階で量産試作を始めてしまうと、手戻りが発生し、余計なコストや時間がかかってしまいます。

そのため、まずは原理試作や機能試作を実施し、技術的な実現性や設計上の狙いがきちんと満たされているかを確かめることが重要です。さらに、外観や印象を確認するためのデザイン試作を挟むことで、ユーザー視点で製品の魅力を高められます。

デザイン試作を検討している方は、こちらの記事を参考にしてみてください。

関連記事:デザイン試作とは?実施するメリットや具体的な進め方、注意点を解説

自社対応と外部委託、どちらが向いている?

どちらが適しているかは、開発体制や社内設備の状況によって変わります。自社に量産設備が整っており、試作の段階から本番ラインを活用できる場合は、自社対応が適しています。

一方で、専用の設備がない、あるいは試作用にラインを確保するのが難しい場合は、外部委託が有効です。外部の専門業者に依頼すれば、量産に対応した工法・材料を使って試作品を製作し、製造工程の課題を早期に洗い出せます。

たとえば、弊社ではナイロン注型や粉末造形といった技術を駆使し、複雑な形状や高精度が求められる試作品を提供しています。機械加工や治具製作にも対応しているため、社内設備で実現が難しい場合は、ぜひ弊社の特殊技術を紹介した記事もご覧ください。

まとめ

この記事では、量産試作を実施するメリットや流れ、注意点について解説しました。量産試作を行うことで、生産上の課題が明確になり、より現実的な事業計画を立てられるようになります。

また、実機での検証を通じて製造ラインの完成度を高め、安定した生産体制を築くことが可能です。そのため、新製品を効率よく市場に投入したい方は、この記事を参考に量産試作を取り入れてみてください。

試作が十分進められていない場合は、外部委託を利用するのが効果的です。外部に依頼すると、社内にない技術やノウハウを活用し、短期間で精度の高い試作品を完成させられます。

たとえば、弊社では粉末造形やナイロン注型などの加工技術を用いて、耐熱性・強度ともに優れた試作品を製造しています。オンラインでの打ち合わせも実施しているので、試作でお悩みの方は「お問い合わせフォーム」よりお気軽にご連絡ください。