プロトタイプとは?失敗しない手順や品質を高めるコツも解説

製品開発を効率化するためには、プロトタイプを活用することが重要です。しかし「プロトタイプがどんなものかイメージできない」「どのような手順で作ればいいかわからない」と悩んでいる方も多いでしょう。

そこで、この記事ではプロトタイプの基礎について解説します。失敗しない手順や品質を高めるコツも紹介するので、ものづくりに携わる方は最後までご覧ください。

プロトタイプとは

プロトタイプとは、設計の妥当性や機能性を評価するために作られる「試作品」のことです。単に形を作るだけでなく、実際に動かしてみたり、使い勝手を試したりすることで、図面では見えてこない課題が浮き彫りになります。

一口にプロトタイプと言っても、目的によって作り込みの度合いはさまざまです。たとえば、内部のメカニズムが正しく動くかを確認するための「原理試作」と、量産時と同じ材料で強度や耐久性を確かめるための「量産試作」では、求められる要件がまったく異なります。

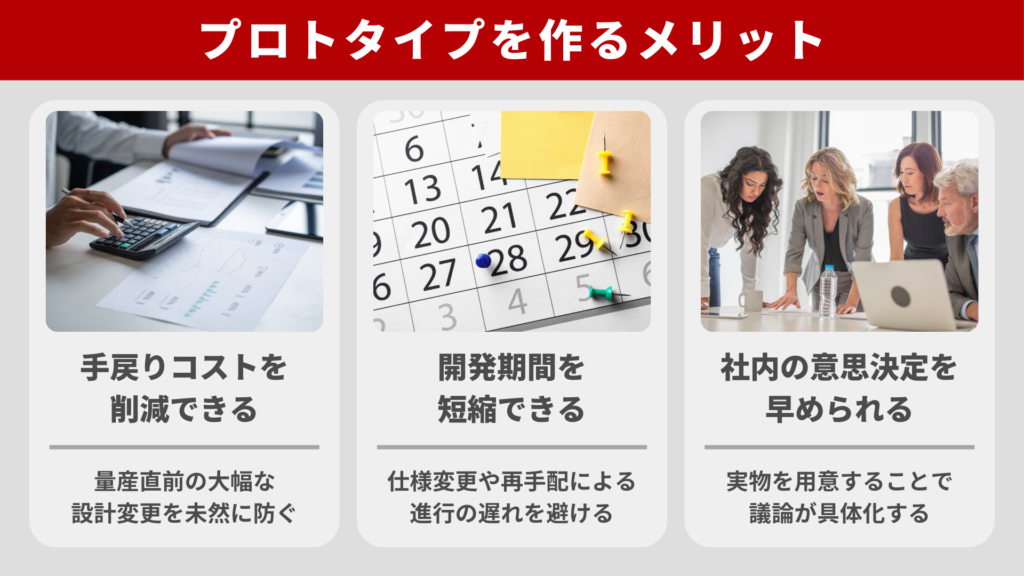

プロトタイプを作るメリット

プロトタイプを作るメリットは、主に次の3つです。

- 手戻りコストを削減できる

- 開発期間を短縮できる

- 社内の意思決定を早められる

手戻りコストを削減できる

量産直前の段階で設計ミスが発覚すると、金型の修正や大幅な設計変更が必要になります。量産用の金型は製作に数百万円単位の費用がかかることも珍しくなく、完成後に修正が発生すると、コストが一気に膨らみます。

早い段階でプロトタイプを作って検証しておけば、こうした致命的な不具合を防ぐことが可能です。もちろん、プロトタイプの製作にも費用がかかり、何度も修正するには手間がかかります。

しかし、早期に小さな失敗を積み重ねておくことは、結果としてプロジェクト全体の損失を最小限に抑えることにつながります。

開発期間を短縮できる

図面や3Dデータでは問題がないように見えても、実物にすると干渉が起きたり、部品が想定通りに収まらなかったりすることがあります。こうした課題が後工程で発覚すると、スケジュールへの影響が大きくなります。

設計変更が必要になれば図面や3Dデータを修正し、関係者と仕様を再確認しなければなりません。さらに、作り直した部品が届くまでの待ち時間が発生し、組立や評価も最初からやり直しになります。

そのため、開発全体の効率化を図るには、プロトタイプを活用しながら具体的な議論を重ねることが重要です。

社内の意思決定を早められる

新しい製品の価値を、言葉や図面だけで社内の関係者に正確に伝えるのは容易ではありません。特に、開発に直接携わっていない部署のメンバーは、平面的な情報から具体的なイメージを描きにくく、思うように議論が進まないこともあります。

しかし、目の前に動くプロトタイプがあれば、製品の機能を直感的に理解できるようになります。「操作感は適切か」「組み立てに無理はないか」「想定ターゲットに刺さるか」といった点も、実物を触りながら評価することが可能です。

このように判断材料が明確になることで、不毛なやり取りが減り、プロジェクトの承認や仕様の決定がスムーズに進みます。

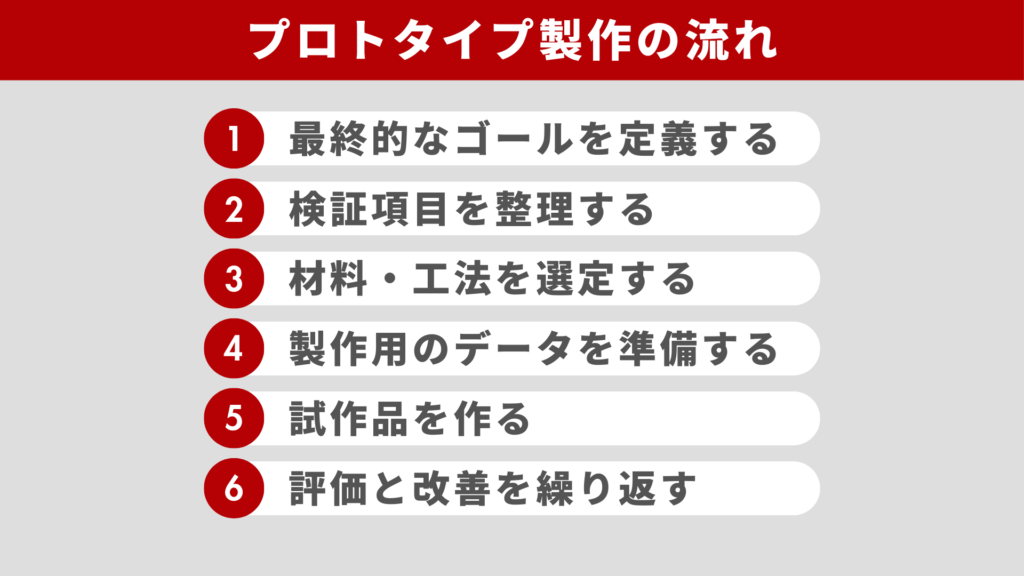

プロトタイプ製作の流れ

プロトタイプ製作は、一般的に次の手順で進めます。

- 最終的なゴールを定義する

- 検証項目を整理する

- 材料・工法を選定する

- 製作用のデータを準備する

- 試作品を作る

- 評価と改善を繰り返す

最終的なゴールを定義する

まず「何を検証するための試作か」というゴールを設定します。外観のデザイン性を確認したいのか、内部構造の干渉をチェックしたいのか、あるいは操作感を確かめたいのかによって、選ぶべき製作手法や求められる精度は大きく変わります。

ゴールが曖昧なままだと、検証に不要な箇所まで作り込んでコストを浪費したり、逆に肝心な検証が漏れたりしかねません。そのため、プロトタイプ製作のゴールを言語化し、プロジェクトに関わる全員で共有しておくことが不可欠です。

検証項目を整理する

ゴールが定まったら、検証が必要な項目をリストアップします。ここが抜けていると、プロトタイプを作っても評価の観点が定まらず、結局どこを直すべきなのか判断できません。

たとえば「干渉がないか」だけではどこを確認すればいいかわからず、関係者が納得できる客観的な評価を下すのは難しいです。そこで「組み付け時にどの部品同士が干渉しているか」「配線や可動部の周りに十分なスペースがあるか」といった形で、確認ポイントを分解していきます。

検証項目を整理しておけば、プロトタイプの作り込みの度合いが明確になり、材料や工法の選定もスムーズになります。

材料・工法を選定する

検証項目が整理できたら、目的に合った材料・工法を選定します。確認したいポイントによって、仕上がりの要件が異なるため、完成品と同じ条件で作るのが正解とは限りません。

形状を確認するだけであれば、短納期で作れる工法や安価な材料を選ぶほうが効率的です。しかし、強度や耐久性を評価したい場合は、量産時と近い材料や工法を選ばないと正しい判断ができません。

外観や質感を確認したい場合も、塗装や表面処理まで含めて再現する必要が出てきます。このように、検証内容に合わせて材料・工法を選ぶことで、過不足のないプロトタイプを製作できます。

製作用のデータを準備する

材料と工法が決まったら、次はデータの準備に取り掛かります。一般的には3Dデータを使用しますが、精密な寸法指定や表面処理の指示が必要な場合には、2D図面が必要になることもあります。

データを準備する際、最も注意すべきなのは「選定した工法で物理的に作れる形状か」という点です。3Dプリンターであれば、反りを抑えるための肉厚の確保や、サポート材の最適化が必要です。

切削加工であれば、刃物が入り込めない深い溝を避けたり、治具に固定しやすい形状に整えたりといった加工のしやすさを意識した微調整が欠かせません。また、データと合わせて「どこを重点的に確認したいのか」「どこは簡略化してよいのか」といった情報も共有しておくと、無駄な作り込みを避けやすくなります。

試作品を作る

製作用のデータが揃ったら、いよいよプロトタイプの製作へと進みます。この工程では、要求される精度を忠実に再現することが重要です。

形状や寸法が想定とずれていると、評価結果そのものがぶれてしまい、正しい判断ができません。たとえば、3Dプリンターのサポート材の除去が不十分だったり、金属加工のバリが残っていたりするだけで、組み付け時にわずかな誤差が生じ、正確な評価を妨げてしまうこともあります。

そのため、製作工程では加工後の仕上げまで含めて、データ通りの形状・寸法を追求することが不可欠です。

評価と改善を繰り返す

試作品が完成したら、検証項目に沿って評価を行います。評価の際は、結果をできるだけ具体的に記録しておくことが重要です。干渉が起きた箇所やガタつきが出た部位、実測した数値など、客観的な事実を記録していきます。

また、基準をクリアしているかを確認するだけでなく、実物に触れたときの違和感や第一印象といった主観的な気づきも言語化して残しておくことが欠かせません。そして、問題があった箇所を分析し、原因が設計にあるのか、材料や工法にあるのかを切り分けます。

課題が明確になったら、設計の修正や条件の見直しを行い、必要に応じて再度試作品を製作します。このように評価と改善を繰り返すことで、製品の完成度が高まり、量産段階での大きな手戻りを防ぐことが可能です。

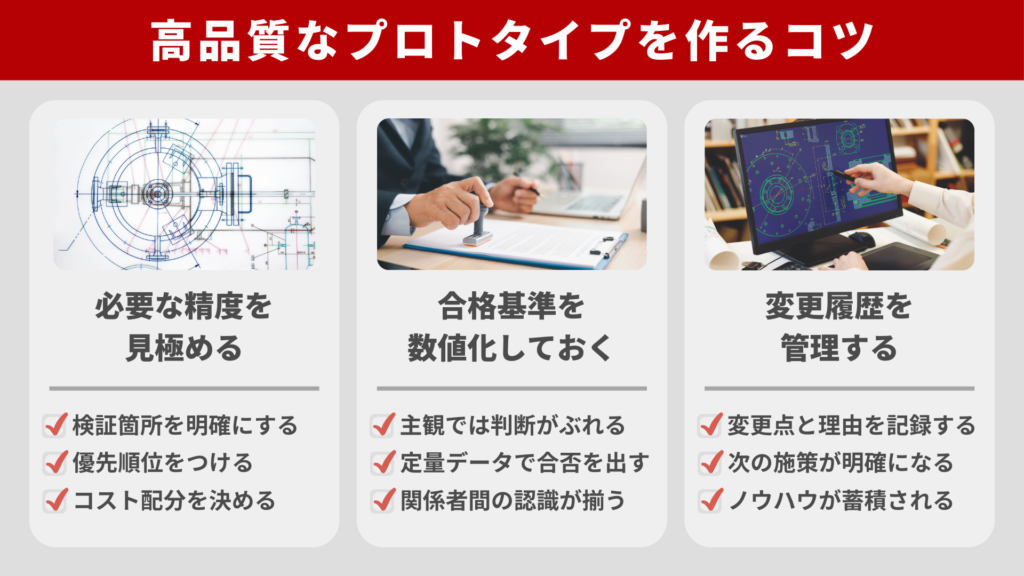

高品質なプロトタイプを作るコツ

プロトタイプの精度を上げたい方は、次の3点を意識してみてください。

- 必要な精度を見極める

- 合格基準を数値化しておく

- 変更履歴を管理する

必要な精度を見極める

プロトタイプ製作において、すべての箇所の精度を極限まで高める必要はありません。むしろ、検証したいポイントに合わせて「費用と時間をかける箇所」を見極めることで、必要な検証を無駄なく進められます。

たとえば、部品同士の嵌合や穴位置のずれが評価に直結する場合は、該当箇所の寸法精度を優先すべきです。シャフトと穴のはめ合いを確認したい場合、0.1mm単位の差でガタつきや締まり具合が変わることがあります。

ねじ穴の位置精度も同様で、わずかなずれでも組み付け時に無理な力が必要になったり、他部品との干渉を招いたりします。一方で、外観を確認しない段階であれば、表面の仕上がりや細かな面取りまで再現する必要はないでしょう。

合格基準を数値化しておく

試作品の評価を主観に頼ってしまうと、改善点が特定できず、次のアクションに落とし込めません。そのため、製作前に成功の定義を数値で定めておくことが不可欠です。

もし、組み立てた際にガタつきがないことを評価するなら「しっかり固定されている」といった曖昧な評価ではなく「部品間の隙間が0.1mm以下である」といった具体的な基準に落とし込みます。操作感のように数値化しづらい項目も、押下力やストローク、操作時間といった指標に落とし込むことが可能です。

もちろん、第一印象や心地よさといった感覚的な気づきも改善のヒントになりますが、判断の軸を数値で揃えておけば、関係者間の認識を合わせやすくなります。

変更履歴を管理する

試作を重ねるほど修正点が増え、どの版で何を変えたのかが曖昧になりがちです。履歴が整理されていないと、評価結果と変更内容が結び付かず、改善の方向性を誤るリスクが高まります。

たとえば、寸法を変更したのか、材料を変えたのか、工法を見直したのかによって評価結果の解釈は大きく変わります。変更点が記録されていれば「どの修正が効いたのか」「どの修正で別の問題が生じたのか」を振り返りやすくなり、次に試すべき打ち手を絞り込むことが可能です。

管理の方法は複雑である必要はありません。版数を振ったうえで、変更した箇所と理由、評価結果をセットで残しておくだけでも十分です。

こうして変更履歴を蓄積しておけば、スムーズに改善を進められるのはもちろん、別製品の開発にも役立つノウハウが残ります。

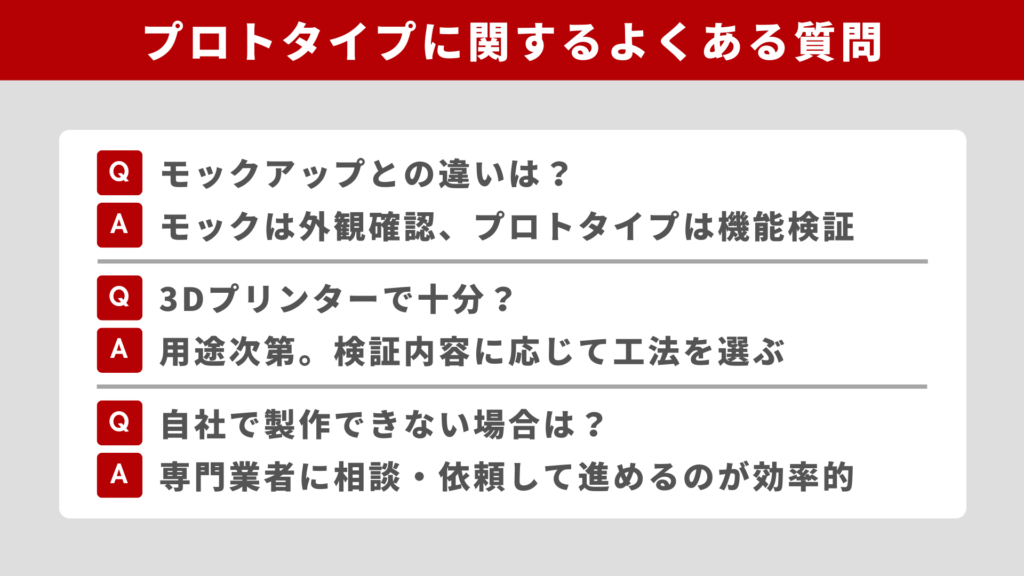

プロトタイプに関するよくある質問

プロトタイプ製作を検討している方は、よくある質問も確認してみてください。

- モックアップとの違いは?

- 3Dプリンターで十分?

- 自社で製作できない場合は?

モックアップとの違いは?

モックアップは、見た目やサイズ感を確認するための「模型」です。外観デザインの検討や、社内外へのイメージ共有を目的として作られることが多く、基本的に動作しません。

一方、プロトタイプは設計の妥当性や機能性を評価するための「試作品」です。実際に動作させることで、部品同士の干渉や強度、操作感の良し悪しなどを確認します。

そのため、デザインの方向性を固めたい場合や、プレゼンで製品の完成イメージを伝えたいときにはモックアップの製作を検討するとよいでしょう。

3Dプリンターで十分?

形状の確認やサイズ感の把握などが目的であれば、3Dプリンターで十分です。3Dプリンターを使うと、複雑な形状を低コストかつ短期間で形にできるため、検証と改善を効率よく進められます。

しかし、ネジを締め付ける箇所や激しく動作する部分の検証では、強度が足りずに正しい評価ができないケースもあります。そのため、まずは「何を検証したいか」という要件に合わせ、最適な工法を見極めることが大切です。

また、3Dプリンターには安価な家庭用から高精度な産業用までさまざまな種類があるため、用途に応じて機種や方式を選ぶ必要があります。3Dプリンターでの試作を検討している方は、こちらの記事もご覧ください。

関連記事:3Dプリンターで試作品を作る手順!準備のポイントや製作のコツも解説

自社で製作できない場合は?

設備やリソースの問題で製作できない場合は、外部に依頼するのも有効です。専門の業者であれば、検証に適した工法や材料を提案してもらえるため、検証の精度を確保しやすくなります。

また、図面データを事前に確認してもらうことで、重大な設計ミスを未然に防げることも珍しくありません。

弊社ではナイロン注型や粉末造形などの加工技術を駆使し、高強度かつ高耐熱のプラスチック試作品を製造しています。機械加工や治具製作にも対応しているため、外注を検討している方は、ぜひ弊社の加工技術をまとめたページもご覧ください。

まとめ

この記事では、プロトタイプ製作の流れや品質を高めるコツについて解説しました。早い段階でプロトタイプを作ることで、大きな手戻りを防ぐことが可能です。

また、社内で具体的なイメージを共有できれば、意思決定のスピードも上がります。そのため、効率的に製品開発を進めたい方は、この記事を参考にしながら自社の開発工程を見直してみてください。

もし「社内に設備がない」「リソースが足りない」といった理由でプロトタイプを作れない場合は、外注するのも効果的です。弊社ではナイロン注型や粉末造形といった加工技術を活用し、プラスチック製の試作品を製造しています。

材質の特性を熟知した職人が、機械では対応しづらい細部まで手作業で調整するため、高品質な製品に仕上がります。オンラインでデータ共有しながらの打ち合わせも可能ですので、ご興味がある方は「お問い合わせフォーム」からお気軽にご連絡ください。